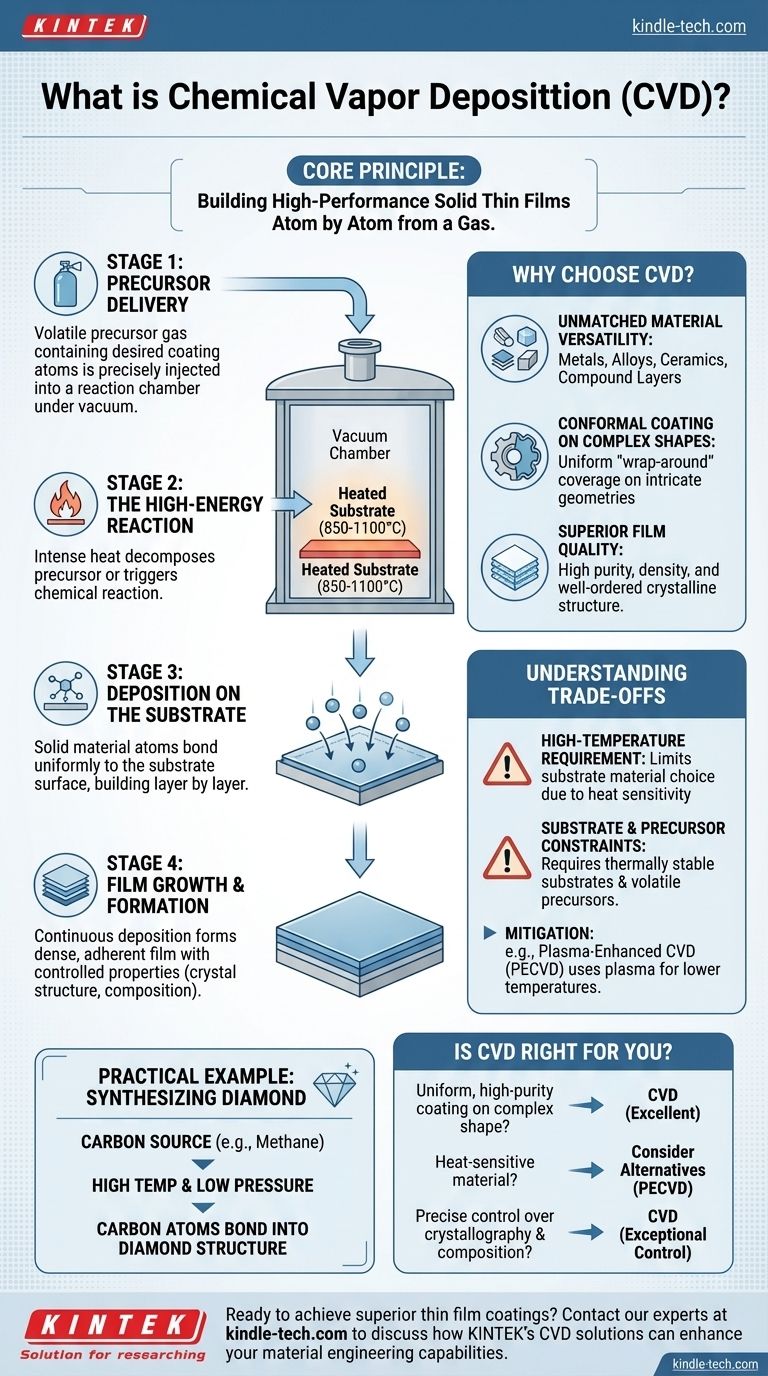

Em sua essência, a Deposição Química a Vapor (CVD) é um processo que constrói um filme fino sólido e de alto desempenho sobre uma superfície a partir de um gás. Funciona introduzindo um gás precursor volátil em uma câmara de reação, aquecendo-o até que se decomponha ou reaja, e permitindo que o material sólido resultante se deposite uniformemente sobre um objeto alvo, conhecido como substrato. Este método cria revestimentos excepcionalmente puros e densos, átomo por átomo.

O princípio central da CVD é usar uma reação química em estado gasoso para criar um revestimento sólido superior. Isso permite a criação de filmes finos altamente uniformes, puros e bem ligados, mesmo nas superfícies mais complexas, um feito difícil de alcançar com outros métodos.

Desvendando o Processo de CVD

Para entender como a CVD funciona, podemos dividi-la em quatro estágios fundamentais que ocorrem dentro de um ambiente controlado. Todo o sistema é projetado para gerenciar o fluxo de gases, a temperatura e a pressão com alta precisão.

Estágio 1: Entrega do Precursor

O processo começa com o precursor, um composto químico em estado volátil (gasoso). Este precursor contém os átomos do material de revestimento desejado.

Este gás é injetado com precisão em uma câmara de reação, que geralmente é mantida sob vácuo para remover ar e impurezas indesejadas.

Estágio 2: A Reação de Alta Energia

Dentro da câmara, o substrato é aquecido a uma temperatura muito alta, geralmente entre 850-1100°C.

Este calor intenso fornece a energia necessária para desencadear uma mudança química, fazendo com que o gás precursor se decomponha ou reaja com outros gases na câmara.

Estágio 3: Deposição no Substrato

À medida que o gás precursor reage, o material sólido desejado é formado. Esses átomos ou moléculas recém-liberados viajam e se ligam à superfície do substrato aquecido.

Esta deposição ocorre uniformemente em todas as superfícies expostas do substrato, construindo o revestimento uma camada de átomos de cada vez.

Estágio 4: Crescimento e Formação do Filme

Com o tempo, essa deposição contínua forma um filme fino, denso e altamente aderente. Os parâmetros do processo — como temperatura, pressão e composição do gás — são cuidadosamente controlados para determinar as propriedades finais do filme.

Por exemplo, esse controle permite a criação de filmes com estruturas cristalinas específicas, tamanhos de grão ou composições químicas.

Por Que Escolher a Deposição Química a Vapor?

A natureza única de sua montagem atômica "de baixo para cima" confere à CVD várias vantagens poderosas, tornando-a o método preferido para muitas aplicações avançadas.

Versatilidade Inigualável de Materiais

A CVD não se limita a um tipo de material. Ela pode ser usada para depositar uma vasta gama de revestimentos, incluindo metais puros, ligas, cerâmicas e outras camadas compostas.

Revestimento Conforme em Formas Complexas

Como o precursor é um gás, ele pode fluir para dentro e ao redor de geometrias intrincadas. Isso resulta em um revestimento "envolvente" excepcionalmente uniforme que cobre perfeitamente superfícies complexas, uma vantagem chave em relação aos métodos de linha de visão.

Qualidade Superior do Filme

Os filmes produzidos por CVD são conhecidos por sua alta pureza e densidade. O ambiente controlado de alta temperatura promove a formação de estruturas cristalinas bem ordenadas com baixa tensão residual.

Entendendo as Compensações da CVD

Apesar de suas vantagens, a CVD não é uma solução universal. Seus requisitos operacionais introduzem limitações específicas que devem ser consideradas.

O Requisito de Alta Temperatura

A limitação mais significativa é a temperatura extremamente alta necessária para a reação química. Muitos materiais de substrato potenciais simplesmente não suportam esse calor sem derreter, deformar ou perder suas propriedades essenciais.

Restrições de Substrato e Precursor

A escolha do substrato é limitada a materiais que são termicamente estáveis na temperatura de deposição necessária. Além disso, o material de revestimento deve estar disponível na forma de um precursor volátil adequado, o que nem sempre é possível.

Mitigando o Desafio do Calor

Para superar a barreira da temperatura, versões modificadas da CVD foram desenvolvidas. Tecnologias como a CVD aprimorada por plasma (PECVD) usam plasma em vez de apenas calor para energizar o gás precursor, permitindo a deposição em temperaturas muito mais baixas.

Um Exemplo Prático: Síntese de Diamante

A CVD é um método líder para criar diamantes sintéticos para ferramentas industriais e eletrônicos.

A Fonte de Carbono

Um gás contendo carbono, como o metano, é introduzido na câmara juntamente com gás hidrogênio.

O Papel da Temperatura e Pressão

A alta temperatura quebra as moléculas de metano e hidrogênio, criando átomos de carbono reativos. Um ambiente de baixa pressão garante que esses átomos reativos tenham um caminho longo e claro até o substrato, maximizando a eficiência da colisão e prevenindo a contaminação.

Construindo o Filme de Diamante

Esses átomos de carbono ativados se ligam ao substrato e uns aos outros, arranjando-se nas fortes ligações carbono-carbono que formam a estrutura cristalina do diamante.

A CVD é a Escolha Certa para Sua Aplicação?

Escolher uma técnica de deposição requer alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal é um revestimento uniforme e de alta pureza em uma forma complexa: A CVD é uma escolha excelente devido à sua cobertura conforme superior e qualidade de filme.

- Se seu foco principal é revestir um material sensível ao calor (como plástico ou certas ligas): A CVD tradicional de alta temperatura é inadequada, e você deve considerar alternativas de temperatura mais baixa, como PECVD ou outros métodos de deposição.

- Se seu foco principal é o controle preciso da cristalinidade e composição do filme: A CVD oferece um nível excepcional de controle por meio do ajuste fino de seus parâmetros de processo.

Em última análise, a Deposição Química a Vapor capacita os engenheiros a construir materiais a partir do átomo, criando superfícies avançadas com propriedades precisamente projetadas.

Tabela de Resumo:

| Estágio da CVD | Processo Chave | Propósito |

|---|---|---|

| Estágio 1: Entrega do Precursor | Introdução de gás volátil em câmara de vácuo | Fornecer átomos de material de revestimento em forma gasosa |

| Estágio 2: Reação de Alta Energia | Aquecimento do substrato a 850-1100°C | Decompor o gás precursor e ativar reações químicas |

| Estágio 3: Deposição | Ligação de átomos de material sólido à superfície do substrato | Construir a camada de revestimento camada por camada com cobertura uniforme |

| Estágio 4: Crescimento do Filme | Deposição controlada ao longo do tempo | Formar filmes densos e aderentes com propriedades específicas |

Pronto para obter revestimentos de filme fino superiores para suas aplicações de laboratório? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para processos precisos de Deposição Química a Vapor. Nossas soluções ajudam você a criar revestimentos uniformes e de alta pureza mesmo nos substratos mais complexos. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia CVD pode aprimorar suas capacidades de engenharia de materiais!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza