O PVD de titânio não é uma cor única, mas sim um processo que cria um vasto espectro de acabamentos duráveis e decorativos. As cores mais comuns variam de tons metálicos como dourado, bronze e preto a tons personalizados vibrantes, todos obtidos através do controle preciso dos materiais utilizados no processo de revestimento.

A principal conclusão é que a Deposição Física de Vapor (PVD) é uma tecnologia de revestimento sofisticada, não uma cor em si. A cor final é um resultado altamente projetado, determinado pelo metal específico vaporizado e pelos gases reativos introduzidos durante o processo.

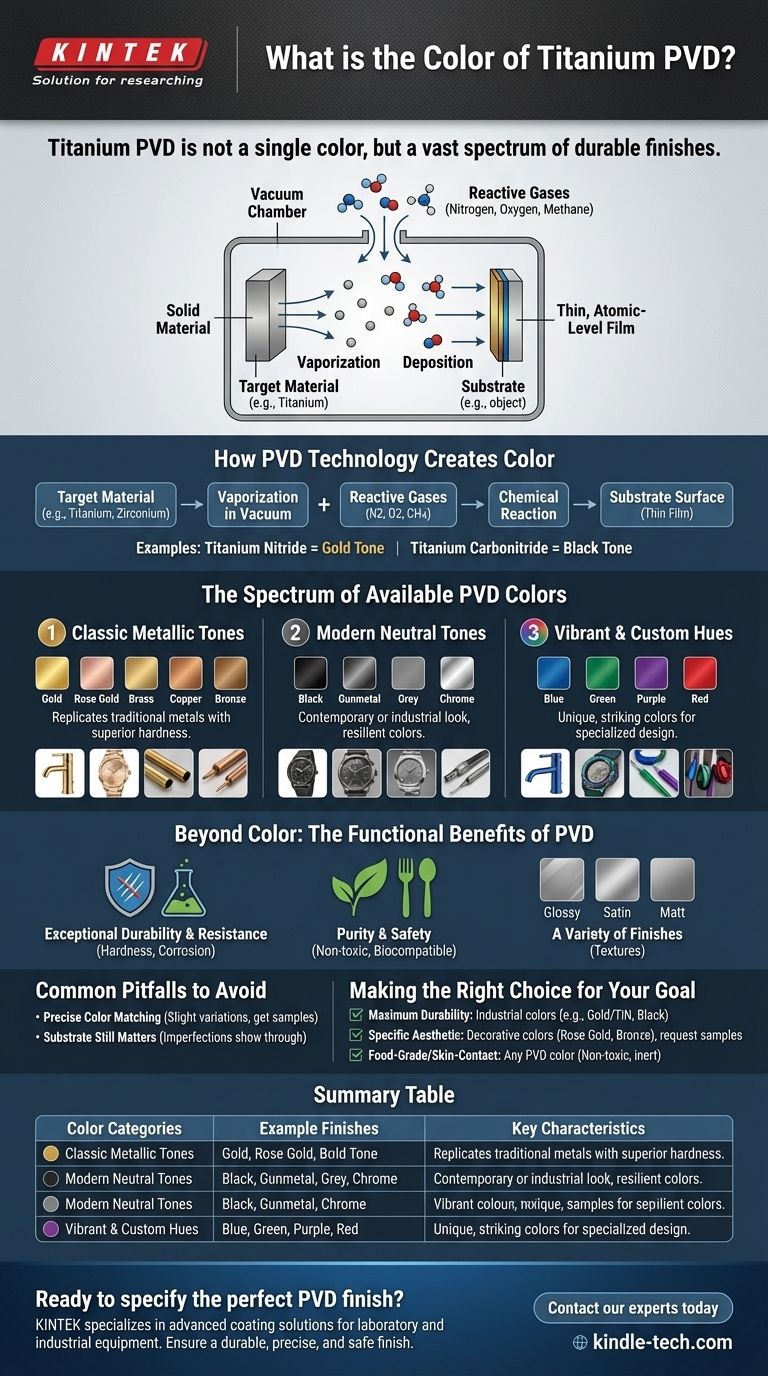

Como a Tecnologia PVD Cria Cor

A Deposição Física de Vapor funciona vaporizando um metal sólido (chamado de "alvo") em uma câmara de vácuo e depositando-o como uma fina película em nível atômico sobre um substrato. A cor é determinada pela composição desta película.

O Papel do Material Alvo

O metal base vaporizado tem o impacto mais significativo na cor e nas propriedades finais. Embora o titânio seja uma base comum, outros metais como zircônio e cromo também são usados para alcançar resultados diferentes.

A Influência dos Gases Reativos

A introdução de quantidades precisas de gases reativos como nitrogênio, oxigênio ou derivados de metano na câmara de vácuo permite que eles se combinem com o vapor metálico. Isso cria novos compostos na superfície do substrato, cada um com uma cor única. Por exemplo, o nitreto de titânio produz um tom dourado clássico, enquanto outras combinações criam preto, bronze ou cinza.

O Espectro de Cores PVD Disponíveis

O processo PVD oferece uma paleta surpreendentemente ampla, permitindo uma flexibilidade de design significativa. Essas cores são geralmente consistentes e podem ser aplicadas com diferentes texturas de superfície.

Tons Metálicos Clássicos

As cores PVD mais comuns replicam metais tradicionais, mas com dureza superior. Esta categoria inclui tons como Dourado, Ouro Rosé, Latão, Cobre e Bronze.

Tons Neutros Modernos

Para um visual mais contemporâneo ou industrial, o PVD se destaca na produção de cores neutras profundas e resistentes. Opções populares são os acabamentos Preto, Grafite (Gunmetal), Cinza e Cromo.

Tons Vibrantes e Personalizados

Com manipulação adicional do processo, é possível criar cores mais exóticas e marcantes. Embora menos comuns, tons como Azul, Verde, Roxo e até Vermelho podem ser alcançados.

Além da Cor: Os Benefícios Funcionais do PVD

A razão pela qual o PVD é tão amplamente utilizado vai muito além de sua versatilidade estética. O próprio revestimento oferece vantagens de desempenho significativas.

Durabilidade e Resistência Excepcionais

Os revestimentos PVD são extremamente duros e mais resistentes à corrosão do que os acabamentos de galvanoplastia tradicional. Eles exibem excelente resistência à abrasão, arranhões e degradação por ácido, tornando-os adequados para itens de alto desgaste.

Pureza e Segurança

O processo é ecologicamente correto e produz revestimentos de altíssima pureza. Isso os torna não tóxicos e biocompatíveis, razão pela qual são frequentemente usados em utensílios de cozinha, pois não alteram o sabor dos alimentos e podem ser lavados na máquina de lavar louça.

Uma Variedade de Acabamentos

Além da cor em si, os revestimentos PVD podem ser aplicados para obter diferentes texturas de superfície. A aparência final pode ser especificada como polida (brilhante), acetinada ou fosca para corresponder à estética desejada.

Armadilhas Comuns a Evitar

Embora poderoso, o processo PVD tem nuances que são importantes de entender para garantir um resultado bem-sucedido.

O Desafio da Correspondência Precisa de Cores

Atingir uma correspondência de cor exata, especialmente para um tom muito específico ou crítico, pode ser difícil. Como a cor é resultado de um processo físico complexo, pequenas variações podem ocorrer. Para projetos que exigem uniformidade absoluta, obter amostras primeiro é essencial.

O Substrato Ainda Importa

PVD é uma película extremamente fina. Embora forneça a cor e uma camada externa dura, a textura e a suavidade finais do produto dependem inteiramente da preparação do material subjacente. Uma superfície imperfeita ainda mostrará imperfeições através do revestimento PVD.

Fazendo a Escolha Certa para Seu Objetivo

Para selecionar o melhor acabamento, considere seu objetivo principal.

- Se seu foco principal é durabilidade máxima e resistência ao desgaste: Opte por cores PVD industriais bem estabelecidas, como dourado (Nitreto de Titânio), grafite ou preto, que têm um longo histórico em aplicações exigentes.

- Se seu foco principal é uma estética específica: Explore toda a gama de cores decorativas como ouro rosé, bronze ou cobre, mas certifique-se de solicitar amostras físicas para verificar o tom e o acabamento exatos.

- Se seu foco principal é um produto de qualidade alimentar ou de contato com a pele: Você pode usar com confiança qualquer cor PVD, pois o revestimento é não tóxico e inerte, tornando-o uma escolha superior para talheres, relógios e acessórios.

Em última análise, a tecnologia PVD permite que você escolha um acabamento com base tanto no apelo estético quanto no desempenho técnico superior.

Tabela de Resumo:

| Categorias Comuns de Cores PVD | Exemplos de Acabamentos | Características Principais |

|---|---|---|

| Tons Metálicos Clássicos | Dourado, Ouro Rosé, Bronze, Latão | Replicam metais tradicionais com dureza e resistência ao desgaste superiores. |

| Tons Neutros Modernos | Preto, Grafite (Gunmetal), Cinza, Cromo | Oferecem um visual contemporâneo e industrial com cor profunda e resistente. |

| Tons Vibrantes e Personalizados | Azul, Verde, Roxo, Vermelho | Proporcionam cores únicas e marcantes para aplicações de design especializadas. |

Pronto para especificar o acabamento PVD perfeito para seu produto?

O revestimento certo equilibra apelo estético com desempenho técnico. Na KINTEK, somos especializados em soluções avançadas de revestimento para equipamentos laboratoriais e industriais. Nossa experiência garante que você obtenha um acabamento durável, preciso e seguro, adaptado às suas necessidades específicas — seja para componentes de alto desgaste, dispositivos médicos ou produtos de consumo.

Entre em contato com nossos especialistas hoje mesmo para discutir seu projeto e solicitar amostras de material. Vamos projetar juntos o acabamento ideal.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo