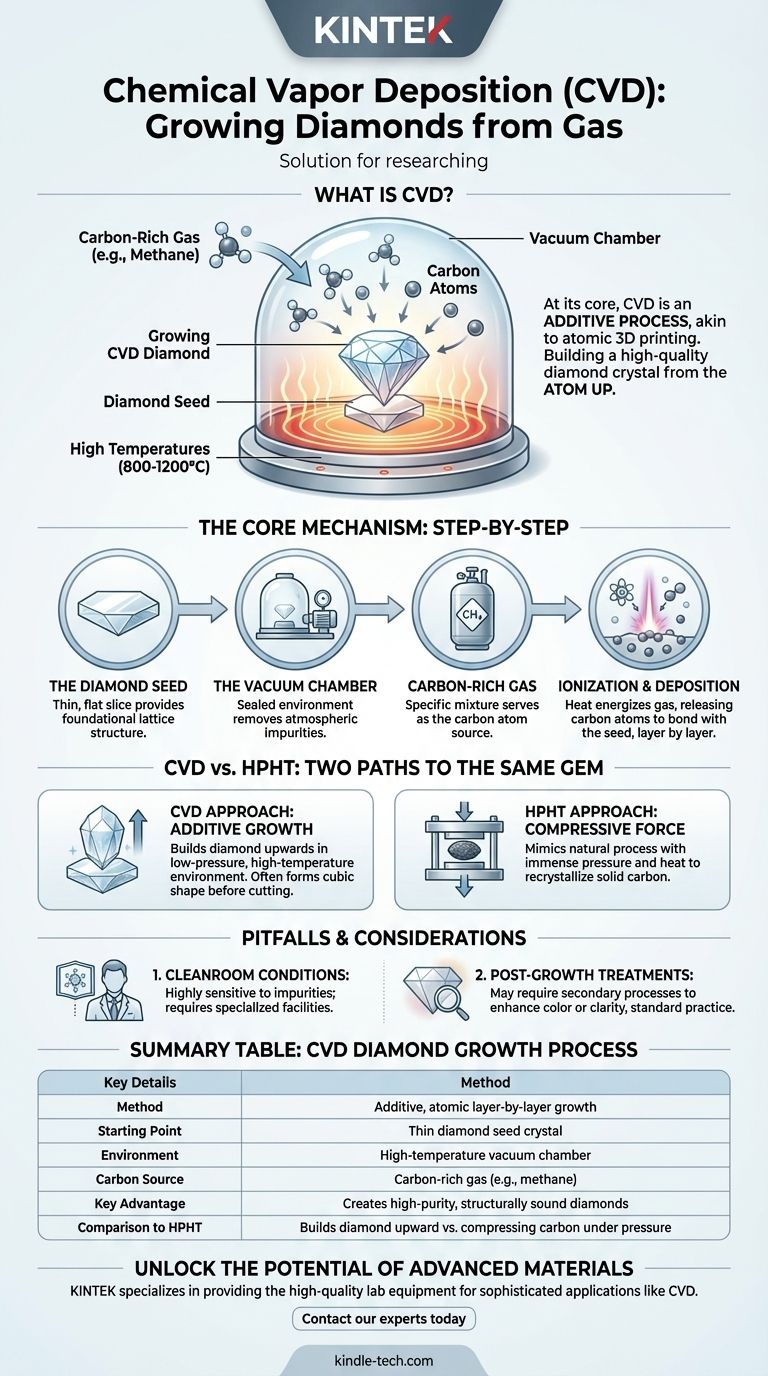

Na sua essência, a Deposição Química de Vapor (CVD) é um método para cultivar um diamante a partir de um gás. Dentro de uma câmara de vácuo, uma pequena "semente" de diamante é exposta a um gás rico em carbono a temperaturas muito elevadas. Este processo faz com que os átomos de carbono se separem do gás e se depositem na semente, construindo o diamante camada por camada ao longo de várias semanas.

O método CVD é fundamentalmente um processo aditivo, semelhante à impressão 3D atómica. Constrói um cristal de diamante de alta qualidade a partir do átomo, em vez de replicar a imensa pressão encontrada nas profundezas da Terra.

O Mecanismo Central do Crescimento de Diamantes por CVD

Para entender o CVD, é melhor decompor o processo nas suas fases essenciais. Cada etapa é controlada com precisão dentro de equipamentos altamente especializados para garantir que o produto final seja um diamante estruturalmente sólido e puro.

O Ponto de Partida: A Semente de Diamante

Todo o processo começa com uma fatia muito fina e plana de um diamante pré-existente, conhecida como semente de diamante. Esta semente fornece a estrutura de rede cristalina fundamental sobre a qual o novo diamante irá crescer.

Criação do Ambiente Ideal: A Câmara de Vácuo

Esta semente de diamante é colocada dentro de uma câmara de vácuo selada. A câmara é fundamental para remover quaisquer outros gases atmosféricos que possam introduzir impurezas ou interferir com o crescimento do cristal.

O Ingrediente Chave: Gás Rico em Carbono

Uma vez selada, a câmara é preenchida com uma mistura específica de gases, principalmente um rico em carbono, como o metano. Este gás serve como fonte para os átomos de carbono que formarão o novo diamante.

A Fase de Crescimento: Ionização e Deposição

A câmara é então aquecida a temperaturas extremamente elevadas. Este calor intenso energiza o gás, quebrando as moléculas e libertando átomos de carbono individuais. Estes átomos libertados assentam, ou depositam-se, na superfície da semente de diamante, ligando-se à sua estrutura cristalina e replicando-a perfeitamente. Esta acumulação camada por camada é o que "faz crescer" o diamante.

CVD vs. HPHT: Dois Caminhos para a Mesma Gema

O CVD é um dos dois métodos principais para criar diamantes cultivados em laboratório. O outro é a Alta Pressão/Alta Temperatura (HPHT). Entender as suas diferenças esclarece o que torna o processo CVD único.

A Abordagem CVD: Crescimento Aditivo

Como descrito, o CVD é um processo aditivo. Constrói o diamante para cima a partir de uma semente plana num ambiente de baixa pressão e alta temperatura. O diamante final muitas vezes cresce numa forma algo cúbica antes de ser lapidado.

A Abordagem HPHT: Força Compressiva

O método HPHT imita mais de perto o processo natural dentro do manto da Terra. Requer uma fonte de carbono puro, coloca-a numa grande prensa mecânica e submete-a a imensa pressão e calor. Esta combinação de forças obriga o carbono a decompor-se e a recristalizar-se num diamante.

Armadilhas Comuns e Considerações

Embora seja uma técnica altamente avançada, o processo CVD requer imensa precisão. Qualquer desvio pode afetar a qualidade da gema final.

A Necessidade de Condições de Sala Limpa

O processo é altamente sensível a impurezas. O crescimento de diamantes CVD deve ocorrer em instalações de sala limpa utilizando equipamento sofisticado. Mesmo contaminantes minúsculos no gás ou na câmara podem perturbar a rede cristalina, causando imperfeições.

Tratamentos Pós-Crescimento

Às vezes, os diamantes produzidos através do método CVD podem necessitar de tratamentos secundários para melhorar a sua cor ou clareza. Esta é uma parte padrão do processo de produção para muitas gemas cultivadas em laboratório e não compromete a integridade da pedra final.

Fazer a Escolha Certa para o Seu Objetivo

Compreender as diferenças técnicas entre os métodos de crescimento permite-lhe apreciar as características únicas de cada tipo de diamante.

- Se o seu foco principal for o processo de crescimento: Lembre-se que o CVD "constrói" um diamante átomo por átomo a partir de um gás, enquanto o HPHT "comprime" carbono sólido num cristal.

- Se o seu foco principal for a tecnologia: Reconheça que o CVD é um processo de ciência de materiais de ponta que exige controlo extremo sobre a temperatura, pressão e pureza química.

- Se o seu foco principal for a pedra final: Ambos os métodos produzem diamantes reais que são quimicamente e fisicamente idênticos aos seus homólogos naturais; a diferença reside inteiramente na sua história de origem.

Em última análise, apreciar o processo CVD é ver um diamante cultivado em laboratório não como uma réplica, mas como uma maravilha da engenharia química controlada.

Tabela de Resumo:

| Processo de Crescimento de Diamante CVD | Detalhes Chave |

|---|---|

| Método | Crescimento aditivo, camada por camada atómica |

| Ponto de Partida | Semente de cristal de diamante fina |

| Ambiente | Câmara de vácuo de alta temperatura |

| Fonte de Carbono | Gás rico em carbono (ex: metano) |

| Vantagem Chave | Cria diamantes de alta pureza e estruturalmente sólidos |

| Comparação com HPHT | Constrói o diamante para cima vs. comprimir carbono sob pressão |

Desbloqueie o potencial de materiais avançados no seu laboratório. O controlo preciso do processo CVD é um testemunho da ciência de materiais moderna. A KINTEK especializa-se em fornecer o equipamento de laboratório e os consumíveis de alta qualidade necessários para aplicações tão sofisticadas. Quer esteja a investigar o crescimento de diamantes ou outra síntese de materiais avançados, a nossa experiência garante que terá as ferramentas fiáveis para o sucesso. Contacte os nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza