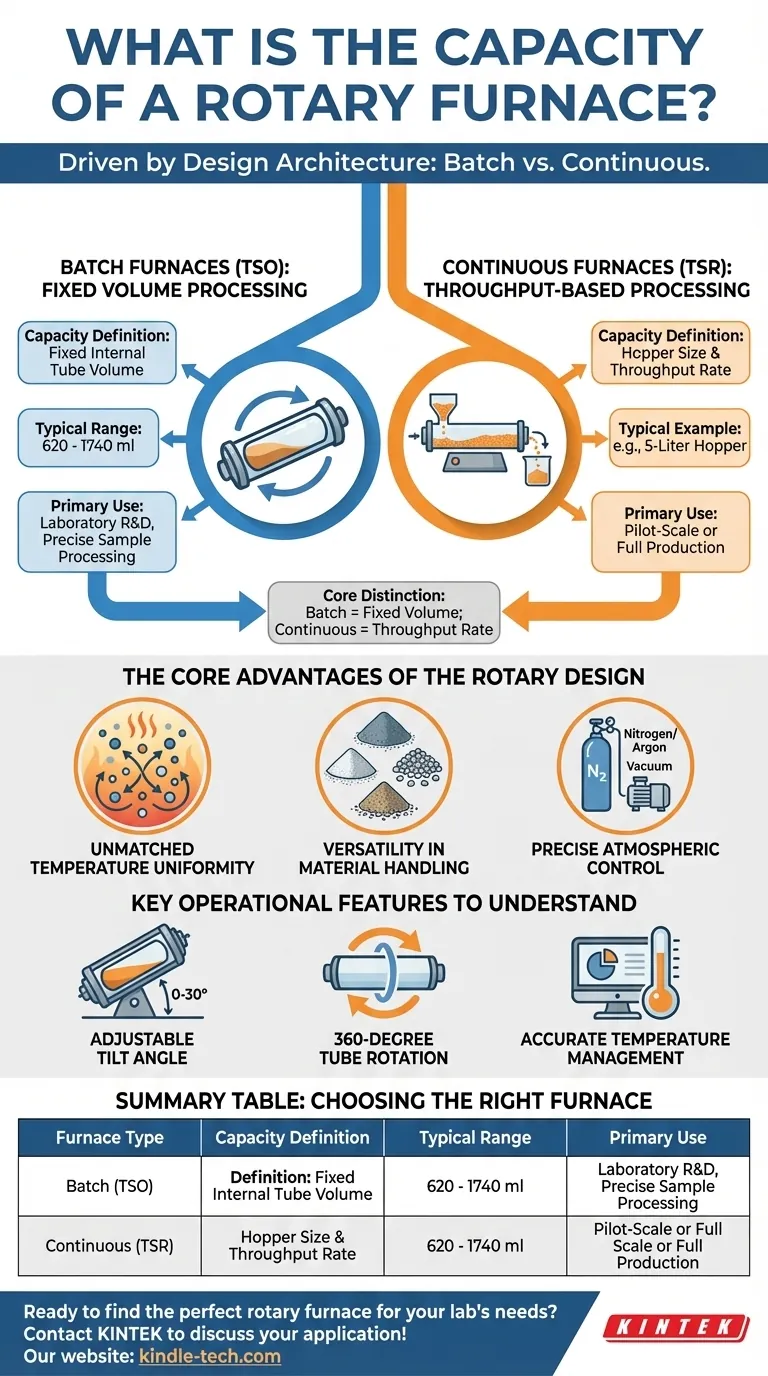

A capacidade de um forno rotativo depende inteiramente da sua arquitetura de design. Esses fornos são construídos em duas configurações distintas: modelos de processamento em batelada com capacidades fixas e menores, ou modelos de processamento contínuo projetados para produção de alto rendimento, onde a capacidade é limitada por tremonhas externas.

A distinção principal é simples: fornos em batelada são definidos por um volume de processamento fixo, tipicamente medido em mililitros para trabalho laboratorial, enquanto fornos contínuos são definidos pela sua taxa de rendimento e pelo tamanho dos seus sistemas de alimentação, frequentemente medidos em litros.

As Duas Arquiteturas de Fornos Rotativos

O fator mais crítico que determina a capacidade e a aplicação de um forno rotativo é se ele opera em bateladas ou continuamente. Esta é a escolha de design fundamental que dita o seu uso.

Fornos em Batelada (TSO): Processamento de Volume Fixo

Fornos rotativos do tipo batelada são projetados para processar uma única e definida quantidade de material por vez.

Sua capacidade é medida pelo volume interno do tubo de processamento. A faixa típica para esses fornos é entre 620 e 1740 ml.

Esta arquitetura é ideal para pesquisa laboratorial, desenvolvimento de materiais e qualquer aplicação que exija controle preciso sobre uma amostra específica e finita.

Fornos Contínuos (TSR): Processamento Baseado em Rendimento

Fornos rotativos contínuos são construídos para um fluxo contínuo e ininterrupto de material.

Sua "capacidade" não é uma medida do volume interno do tubo, mas sim do tamanho das tremonhas de alimentação e coleta. Por exemplo, um sistema pode usar uma tremonha de 5 litros para alimentar constantemente material através da zona de aquecimento.

Este design é adequado para fabricação em escala piloto ou ambientes de produção completos onde o rendimento consistente é o objetivo principal.

As Principais Vantagens do Design Rotativo

Além da capacidade, a razão para escolher um forno rotativo reside na sua capacidade única de manipular materiais durante o processamento térmico.

Uniformidade de Temperatura Inigualável

A rotação constante do tubo do forno garante que o material interno seja completamente misturado. Esta ação elimina pontos quentes e gradientes de temperatura, levando a um tratamento térmico excepcionalmente uniforme.

Versatilidade no Manuseio de Materiais

Fornos rotativos se destacam no processamento de uma ampla variedade de tipos de materiais. Eles podem aquecer eficazmente pós, grânulos e outros sólidos que seriam difíceis de aquecer uniformemente em um forno estático.

Controle Preciso da Atmosfera

Esses sistemas são projetados para aplicações de alta pureza. Eles podem operar com atmosferas específicas introduzindo gases como nitrogênio ou argônio, ou podem ser usados sob condições de vácuo com uma bomba externa.

Características Operacionais Chave para Entender

Várias características chave permitem a precisão e eficiência de um forno rotativo.

Ângulo de Inclinação Ajustável

O corpo inteiro do forno pode ser tipicamente inclinado, frequentemente entre 0 e 30 graus. Isso permite que os operadores controlem o tempo de residência e a taxa de fluxo do material através do tubo de aquecimento.

Rotação do Tubo em 360 Graus

A rotação completa do tubo é o mecanismo central para a mistura. Esta agitação constante é o que garante que cada partícula seja exposta às mesmas condições de processamento.

Gerenciamento Preciso da Temperatura

Fornos rotativos modernos usam sistemas de controle computadorizados sofisticados para gerenciar a temperatura. Isso permite alta precisão e garante a qualidade e repetibilidade do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o forno rotativo correto requer uma compreensão clara do seu objetivo principal de processamento.

- Se o seu foco principal é P&D em escala laboratorial: Um forno em batelada (TSO) é a escolha correta, pois seu volume fixo (620-1740 ml) é projetado para controle preciso sobre amostras discretas.

- Se o seu foco principal é a produção contínua: Um forno contínuo (TSR) é necessário pela sua capacidade de alto rendimento, que é determinada pelo tamanho da tremonha.

- Se o seu foco principal é alcançar uma distribuição de calor perfeita: O mecanismo rotativo em si é a característica chave, pois sua capacidade de misturar e tombar o material é superior a qualquer design de forno estático.

Em última análise, combinar a arquitetura do forno — em batelada ou contínuo — com o seu objetivo específico de processamento de material é a chave para um resultado bem-sucedido.

Tabela Resumo:

| Tipo de Forno | Definição de Capacidade | Faixa Típica | Uso Principal |

|---|---|---|---|

| Batelada (TSO) | Volume interno fixo do tubo | 620 - 1740 ml | P&D laboratorial, processamento preciso de amostras |

| Contínuo (TSR) | Tamanho da tremonha e taxa de rendimento | ex: tremonha de 5 litros | Escala piloto ou produção completa |

Pronto para encontrar o forno rotativo perfeito para as necessidades do seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo fornos rotativos em batelada e contínuos. Se você precisa de controle preciso de temperatura para P&D ou capacidades de alto rendimento para produção, nossos especialistas podem ajudá-lo a selecionar a solução ideal para alcançar aquecimento uniforme, controle atmosférico preciso e processamento superior de materiais.

Entre em contato conosco hoje para discutir sua aplicação e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada