A brasagem é um processo de união de metais no qual um metal de adição é aquecido acima do seu ponto de fusão e distribuído entre duas ou mais peças justapostas por ação capilar. O metal de adição, que possui um ponto de fusão mais baixo que os metais base, derrete e flui para o espaço, criando uma ligação metalúrgica forte e permanente ao resfriar.

O sucesso de qualquer operação de brasagem depende do controle preciso e do equilíbrio dos seus dois parâmetros mais essenciais: temperatura de permanência e tempo. Atingir a combinação correta para seus materiais específicos é o princípio fundamental para criar uma junta sólida.

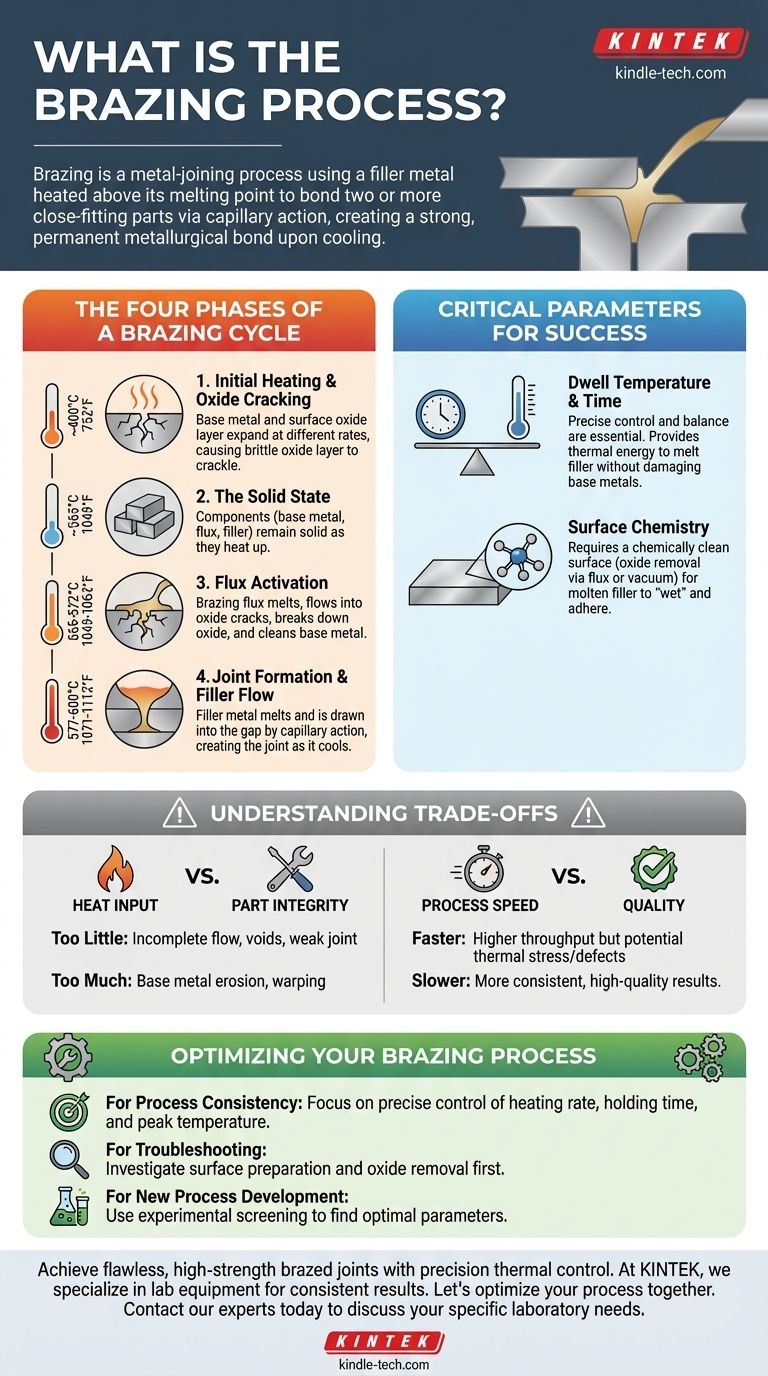

As Quatro Fases de um Ciclo de Brasagem

Para muitos materiais comuns, como o alumínio, o processo de brasagem segue um ciclo térmico distinto de quatro fases. Entender cada fase é fundamental para controlar o resultado.

Fase 1: Aquecimento Inicial e Quebra de Óxido

À medida que o conjunto é aquecido, ele começa a expandir. Por volta de 400°C (752°F), o metal base e sua camada de óxido superficial se expandem em taxas diferentes, fazendo com que a camada de óxido quebradiça rache.

Fase 2: O Estado Sólido

Abaixo de aproximadamente 565°C (1049°F), todos os componentes do conjunto — o metal base, o fluxo e o metal de adição — permanecem em suas formas sólidas. As peças estão simplesmente ficando mais quentes.

Fase 3: Ativação do Fluxo

Entre 565-572°C (1049-1062°F), o fluxo de brasagem derrete. Este fluxo líquido é quimicamente ativo e flui para as fissuras na camada de óxido, quebrando-a e limpando o metal base subjacente para prepará-lo para a união.

Fase 4: Fluxo do Metal de Adição e Formação da Junta

Assim que a temperatura atinge 577-600°C (1071-1112°F), o metal de adição derrete. Como a superfície foi limpa pelo fluxo, o metal de adição fundido é atraído para o espaço entre as peças por ação capilar, criando a junta brasada à medida que se solidifica durante o resfriamento.

Os Parâmetros Críticos para o Sucesso

Embora o ciclo térmico forneça a estrutura, várias variáveis devem ser gerenciadas para garantir uma junta de alta qualidade.

A Relação Central: Tempo e Temperatura

Estes dois parâmetros estão intrinsecamente ligados. Um processo pode exigir um tempo de permanência de mais de 5 minutos a 577°C ou um ciclo mais curto de 1 a 8 minutos a uma temperatura mais alta, como 585°C. O objetivo é fornecer energia térmica suficiente para derreter completamente o metal de adição sem danificar os metais base.

A Importância da Química da Superfície

Uma brasagem bem-sucedida é impossível sem uma superfície quimicamente limpa. O processo depende da remoção do filme de óxido superficial, muitas vezes com um fluxo químico ou usando uma atmosfera de vácuo, para que o metal de adição fundido possa "molhar" e aderir aos metais base.

Considerações de Material e Design

O tipo específico de liga metálica, a forma e o tamanho das peças e a qualidade exigida da junta final influenciam os parâmetros ideais do processo. Uma peça grande e espessa exigirá uma taxa de aquecimento e um tempo de permanência diferentes de uma peça pequena e fina.

Entendendo as Compensações (Trade-offs)

Otimizar um processo de brasagem envolve equilibrar fatores concorrentes para minimizar defeitos e maximizar a resistência.

Entrada de Calor vs. Integridade da Peça

A principal compensação é entre aplicar calor suficiente por tempo suficiente versus causar danos aos metais base.

Calor ou tempo insuficientes resultam em um fluxo incompleto do metal de adição, levando a vazios e uma junta fraca.

Excesso de calor ou tempo pode fazer com que o metal base se erosione ou se deforme. No entanto, em alguns casos, tempos de permanência mais longos nas temperaturas mais altas permitidas podem melhorar o fluxo do metal de adição e, em última análise, reduzir a sucata.

Velocidade do Processo vs. Qualidade

Taxas de aquecimento mais rápidas e tempos de ciclo mais curtos aumentam o rendimento, mas também podem introduzir estresse térmico ou formação incompleta da junta se não forem controlados cuidadosamente. Ciclos mais lentos e controlados geralmente produzem resultados mais consistentes e de alta qualidade.

Otimizando Seu Processo de Brasagem

Como muitos fatores estão em jogo, os parâmetros ideais para uma aplicação não serão um ajuste perfeito para outra. A melhor abordagem é estabelecer uma linha de base e refiná-la através de testes cuidadosos.

- Se seu foco principal for a consistência do processo: Concentre-se em controlar com precisão a taxa de aquecimento, o tempo de permanência e a temperatura de pico dentro de uma janela muito estreita.

- Se você estiver solucionando problemas de juntas falhas: Sempre investigue primeiro a preparação da superfície; a limpeza inadequada e a remoção de óxido são as causas mais comuns de falha.

- Se você estiver desenvolvendo um novo processo: Use triagem experimental para determinar a combinação ideal de parâmetros para suas ligas específicas, geometria da peça e capacidades do forno.

Em última análise, dominar o processo de brasagem é entender e controlar esses princípios fundamentais para criar juntas fortes, confiáveis e repetíveis.

Tabela Resumo:

| Fase da Brasagem | Faixa de Temperatura Chave | Ação Principal |

|---|---|---|

| Fase 1: Aquecimento Inicial | ~400°C (752°F) | O metal base se expande, fazendo a camada de óxido rachar. |

| Fase 2: Estado Sólido | Abaixo de ~565°C (1049°F) | Os componentes aquecem, mas permanecem sólidos. |

| Fase 3: Ativação do Fluxo | 565-572°C (1049-1062°F) | O fluxo derrete, limpando a superfície do metal base. |

| Fase 4: Formação da Junta | 577-600°C (1071-1112°F) | O metal de adição derrete, flui por ação capilar para formar a ligação. |

Obtenha juntas brasadas impecáveis e de alta resistência com controle térmico de precisão.

O sucesso da sua operação de brasagem depende do equilíbrio preciso entre a temperatura de permanência e o tempo. Na KINTEK, especializamo-nos nos equipamentos de laboratório e consumíveis nos quais os laboratórios confiam para obter resultados consistentes e de alta qualidade. Se você está desenvolvendo um novo processo ou solucionando falhas de juntas, nossa experiência pode ajudá-lo a otimizar seus parâmetros para máxima resistência e sucata mínima.

Vamos otimizar seu processo de brasagem juntos. Contate nossos especialistas hoje para discutir suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza