A atmosfera de recozimento refere-se ao ambiente gasoso cuidadosamente controlado dentro de um forno durante o processo de tratamento térmico. Seu propósito é proteger o metal de reações químicas indesejáveis com o ar circundante, principalmente a oxidação, que ocorre rapidamente em altas temperaturas. Atmosferas comuns incluem gases inertes, misturas gasosas específicas como gás endotérmico, ou um quase vácuo.

A função principal de uma atmosfera controlada de recozimento não é possibilitar o tratamento térmico, mas prevenir uma consequência negativa. Ao deslocar o oxigênio, uma atmosfera protetora atua como um escudo para a superfície metálica quente, prevenindo a formação de carepa e garantindo que a integridade e as propriedades da superfície do material sejam preservadas.

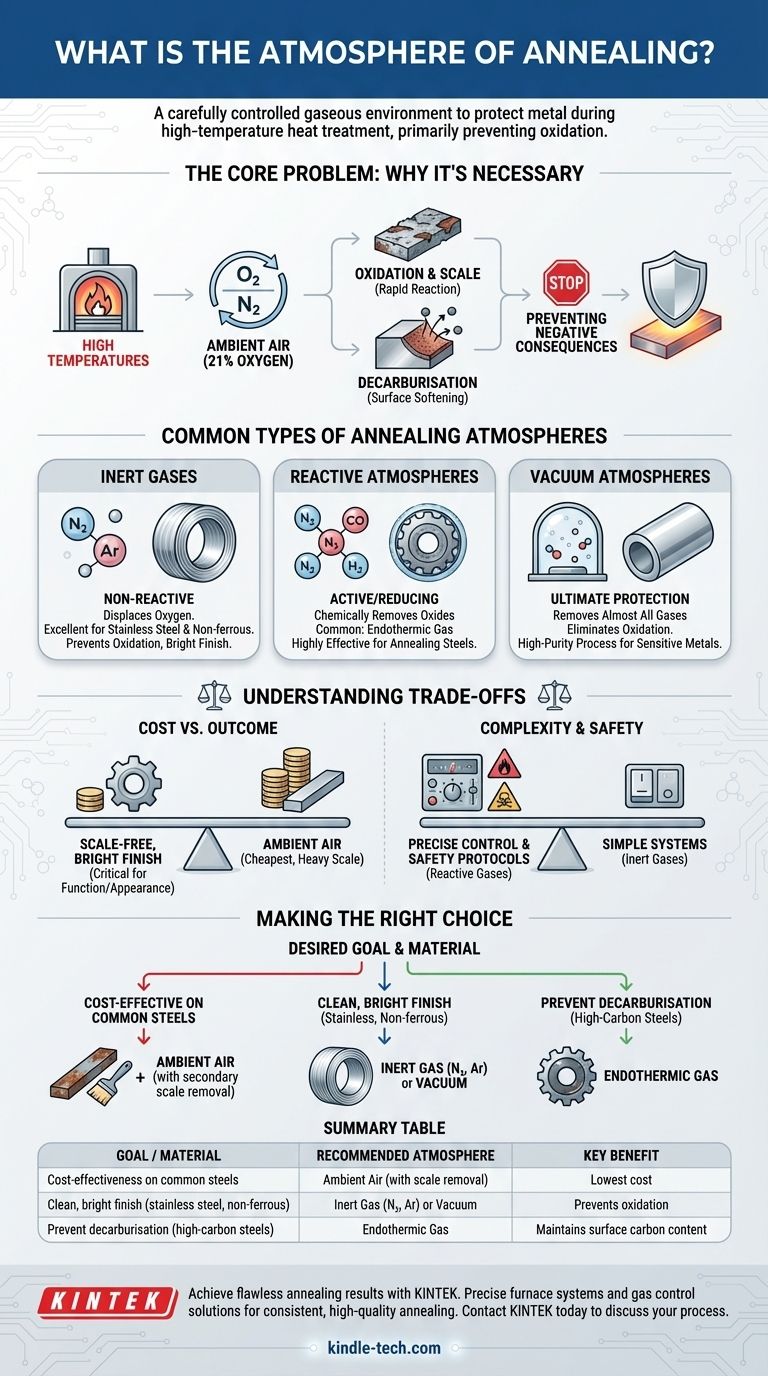

O Problema Central: Por que uma Atmosfera Controlada é Necessária

O recozimento requer altas temperaturas, o que acelera grandemente as reações químicas. Expor metal quente ao ar ambiente, que contém cerca de 21% de oxigênio, cria desafios significativos que uma atmosfera controlada é projetada para resolver.

A Ameaça de Oxidação e Carepa

O problema mais imediato é a oxidação. Em temperaturas de recozimento, a superfície do metal reagirá rapidamente com o oxigênio para formar uma camada de óxido metálico, comumente conhecida como carepa.

Esta carepa é frequentemente indesejável, pois altera o acabamento da superfície, pode descamar e pode precisar ser removida através de processos secundários caros, como decapagem ácida ou jateamento de areia.

O Risco de Descarbonetação

Para aços de alto carbono, outro risco é a descarbonetação. Este é um processo onde os átomos de carbono na superfície do aço reagem com a atmosfera e são perdidos.

A perda de carbono da camada superficial a amolece efetivamente, o que pode comprometer o desempenho do componente final, especialmente se essa superfície precisar ser dura e resistente ao desgaste.

Garantindo Resultados Consistentes e Reproduzíveis

O uso de uma atmosfera controlada elimina a variabilidade do ar ambiente. Isso garante que cada lote seja processado sob as mesmas condições exatas, levando a resultados altamente reproduzíveis e bem-sucedidos, o que é crítico em qualquer ambiente de fabricação profissional.

Tipos Comuns de Atmosferas de Recozimento

A escolha da atmosfera depende do material a ser tratado, do acabamento superficial desejado e das considerações de custo.

Atmosferas de Gás Inerte

As atmosferas protetoras mais simples consistem em gases inertes, que são não reativos. Seu único propósito é deslocar o oxigênio no forno.

O nitrogênio (N₂) e o argônio (Ar) de alta pureza são as escolhas mais comuns. Eles fornecem excelente proteção contra a oxidação e são essenciais para materiais como aço inoxidável e a maioria dos metais não ferrosos para obter um acabamento limpo e brilhante.

Atmosferas Reativas

Algumas atmosferas são projetadas para serem "ativas" ou "redutoras", o que significa que podem reagir quimicamente para remover óxidos superficiais leves que já podem estar presentes.

O exemplo mais comum é o gás endotérmico, uma mistura de nitrogênio, monóxido de carbono (CO) e hidrogênio (H₂). O teor de hidrogênio e monóxido de carbono confere-lhe propriedades redutoras, tornando-o altamente eficaz para o recozimento de aços.

Atmosferas de Vácuo

Um vácuo é o ambiente protetor definitivo. Ao remover quase todas as moléculas de gás da câmara do forno, um vácuo praticamente elimina a possibilidade de oxidação ou outras reações superficiais.

O recozimento a vácuo é um processo de alta pureza usado para metais sensíveis ou reativos e quando o acabamento superficial mais limpo absoluto é necessário.

Compreendendo as Trocas

A seleção de uma atmosfera é um equilíbrio entre os requisitos técnicos e os custos operacionais. Nem sempre é necessário usar o ambiente mais complexo ou puro.

Custo vs. Resultado Requerido

O recozimento em ar ambiente é a opção mais barata, mas resulta em forte formação de carepa. Se essa carepa for aceitável ou puder ser facilmente removida posteriormente, esta pode ser uma escolha viável para aços carbono de baixo custo.

Por outro lado, o uso de gases inertes de alta pureza ou a operação de um forno a vácuo envolvem custos significativos de equipamento e operação. Essa despesa é justificada apenas quando um acabamento brilhante e sem carepa é um requisito crítico para a função ou aparência da peça.

Complexidade e Segurança

Atmosferas reativas como o gás endotérmico exigem sistemas de controle precisos para manter a composição correta do gás. Uma atmosfera controlada inadequadamente pode causar carburação indesejada (adição de carbono) em vez de prevenir a descarbonetação.

Além disso, atmosferas contendo hidrogênio ou monóxido de carbono são inflamáveis e tóxicas, respectivamente, exigindo protocolos de segurança robustos e ventilação.

Fazendo a Escolha Certa para o Seu Objetivo

A atmosfera ideal é determinada pelo material e pela condição final desejada do componente.

- Se o seu foco principal é a relação custo-benefício em aços comuns: O recozimento em ar ambiente é uma opção, desde que você tenha um processo secundário planejado para remover a carepa resultante.

- Se o seu foco principal é um acabamento limpo e brilhante em aço inoxidável ou metais não ferrosos: Uma atmosfera de gás inerte de alta pureza (como nitrogênio ou argônio) ou vácuo é essencial para prevenir a oxidação.

- Se o seu foco principal é prevenir a descarbonetação superficial em aços de alto carbono: Uma atmosfera de gás endotérmico precisamente controlada é a abordagem padrão da indústria para resultados confiáveis.

Em última análise, selecionar a atmosfera de recozimento certa é uma decisão crítica que impacta diretamente a qualidade final, aparência e desempenho do componente metálico.

Tabela Resumo:

| Objetivo / Material | Atmosfera Recomendada | Benefício Chave |

|---|---|---|

| Custo-benefício em aços comuns | Ar Ambiente (com remoção de carepa) | Menor custo |

| Acabamento limpo e brilhante (aço inoxidável, não ferrosos) | Gás Inerte (N₂, Ar) ou Vácuo | Previne a oxidação |

| Prevenir descarbonetação (aços de alto carbono) | Gás Endotérmico | Mantém o teor de carbono superficial |

Obtenha resultados de recozimento impecáveis com a KINTEK.

Escolher a atmosfera certa é crucial para proteger seus componentes metálicos da oxidação, carepa e descarbonetação. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo os sistemas de forno e soluções de controle de gás precisos que seu laboratório precisa para um recozimento consistente e de alta qualidade.

Nossos especialistas podem ajudá-lo a selecionar a configuração ideal para seus materiais específicos e requisitos de qualidade, garantindo que você evite retrabalhos caros e obtenha resultados perfeitos todas as vezes.

Entre em contato com a KINTEK hoje para discutir seu processo de recozimento e descobrir como podemos aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Por que um forno industrial com controle de atmosfera de hidrogênio é necessário para a pré-sinterização de materiais Fe-Cr-Al?

- Para que são usados os fornos a hidrogênio? Alcance Pureza e Velocidade no Processamento de Alta Temperatura

- Qual é o uso do hidrogénio em fornos? Uma Chave para o Processamento a Altas Temperaturas Livre de Oxigénio

- O que é tratamento térmico em atmosfera de hidrogênio? Obtenha Pureza e Brilho de Superfície Superiores

- Por que é necessária a manutenção de uma atmosfera redutora de hidrogênio para o recozimento de tungstênio? Garanta a pureza no processamento em alta temperatura