A atmosfera de um forno de sinterização é o ambiente gasoso cuidadosamente controlado mantido dentro da câmara do forno durante o processo de densificação em alta temperatura. Esta atmosfera não é ar ambiente, mas é tipicamente um gás específico – como nitrogênio ou argônio – ou um vácuo. Seu propósito é controlar ativamente as interações químicas que ocorrem na superfície do material, seja prevenindo reações indesejadas como a oxidação ou promovendo intencionalmente mudanças específicas na superfície.

A sinterização em temperaturas extremas torna os materiais altamente reativos e vulneráveis ao seu entorno. A atmosfera do forno não é, portanto, uma condição de fundo passiva, mas uma variável crítica de processamento que é deliberadamente projetada para proteger o material ou para modificar ativamente suas propriedades.

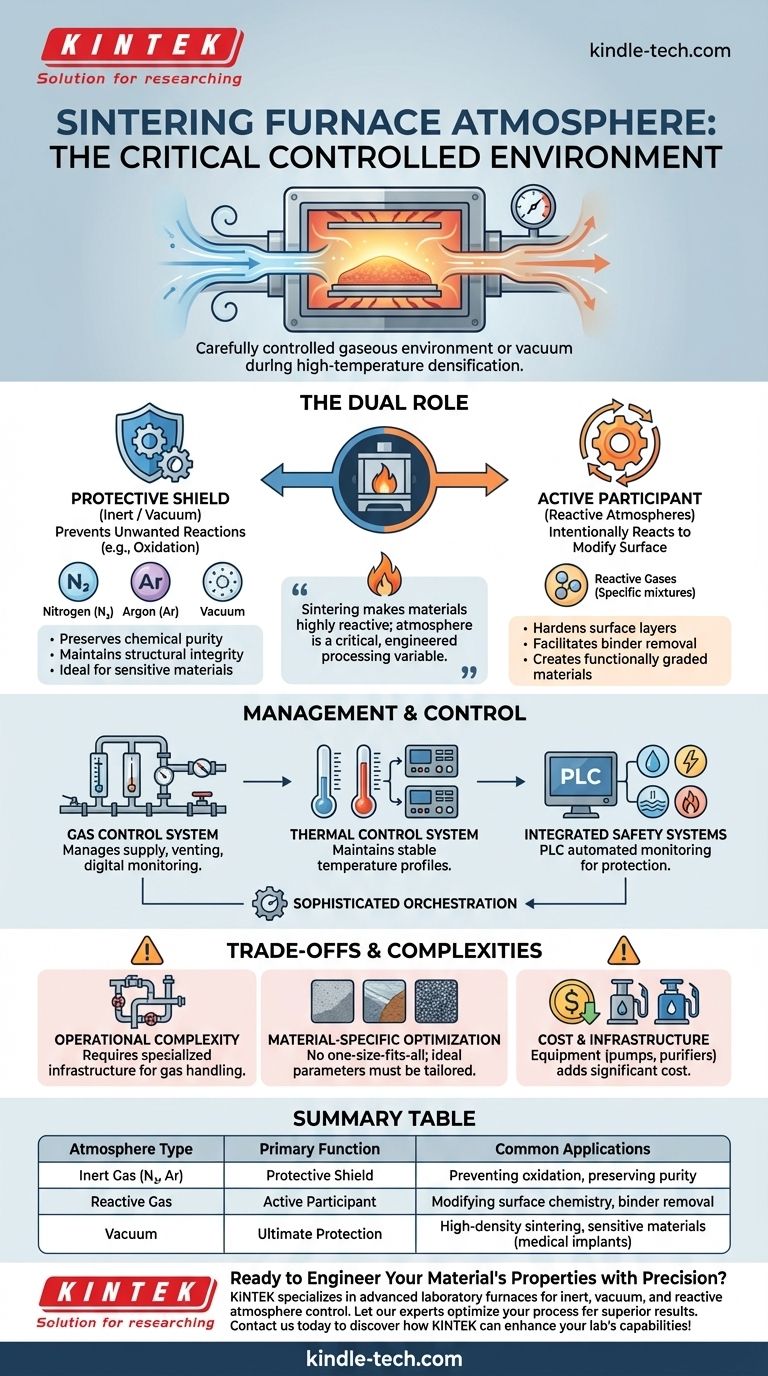

O Duplo Papel da Atmosfera do Forno

Controlar a atmosfera do forno serve a um de dois propósitos fundamentais: ser quimicamente protetora ou ser quimicamente reativa. A escolha entre eles é ditada inteiramente pelas propriedades desejadas do componente final.

Um Escudo Protetor (Atmosferas Inertes)

A função mais comum de uma atmosfera de forno é ser quimicamente inerte, atuando como um escudo protetor para o material que está sendo sinterizado.

Em altas temperaturas, a maioria dos materiais é propensa a reagir com oxigênio e outros elementos no ar. Isso pode levar à oxidação, contaminação e degradação das propriedades mecânicas ou elétricas.

Ao preencher o forno com um gás inerte como nitrogênio ou argônio, essas reações indesejadas são prevenidas. Isso preserva a pureza química e a integridade estrutural do material à medida que ele se densifica.

Um Participante Ativo (Atmosferas Reativas)

Em alguns processos avançados, a atmosfera é projetada para ser quimicamente ativa, o que significa que ela reage intencionalmente com a superfície do material.

Isso permite a modificação da química da superfície do componente para alcançar propriedades específicas. Por exemplo, um gás particular pode ser introduzido para criar uma camada superficial endurecida ou para facilitar a remoção de materiais aglomerantes de forma controlada.

Isso transforma o forno de sinterização de um simples forno em um reator termoquímico, permitindo a criação de materiais funcionalmente graduados ou compósitos.

A Ausência de Atmosfera (Vácuo)

Um vácuo é o ambiente protetor definitivo. Ao bombear o ar para fora da câmara do forno, praticamente todas as moléculas de gás reativas são removidas.

A sinterização a vácuo é crítica para materiais que são extremamente sensíveis à oxidação ou contaminação, como certos ímãs de terras raras ou implantes médicos. Também se destaca na remoção de gases presos do material, auxiliando na eliminação de poros e alcançando a densidade máxima.

Como a Atmosfera é Gerenciada e Controlada

Manter uma atmosfera precisa requer um sistema sofisticado de hardware e software trabalhando em conjunto com os elementos de aquecimento.

O Sistema de Controle de Gás

Os fornos de atmosfera requerem um sistema dedicado de controle de gás. Este gerencia o fornecimento de gases específicos para o forno e o tratamento e ventilação seguros dos gases de exaustão. Sistemas digitais de monitoramento de fluxo garantem que o volume e a pressão corretos do gás sejam mantidos durante todo o ciclo de sinterização.

Estabilidade de Temperatura e Processo

Um sistema de controle térmico, composto por sensores de temperatura e controladores inteligentes, trabalha para manter um perfil de temperatura estável. Este sistema deve trabalhar em conjunto com o sistema de controle de gás para garantir que as condições atmosféricas sejam ótimas e consistentes para cada estágio do processo – desde o aquecimento até a manutenção da temperatura e o resfriamento.

Sistemas de Segurança Integrados

Dadas as temperaturas extremamente altas, as altas correntes elétricas e o uso de gases pressurizados, a segurança é a característica mais importante de um forno de sinterização. Fornos modernos usam um PLC (Controlador Lógico Programável) abrangente para monitorar e controlar automaticamente o resfriamento a água, os sistemas elétricos e o ambiente de gás ou vácuo, protegendo tanto o equipamento quanto o pessoal.

Compreendendo as Trocas e Complexidades

Embora essencial, criar uma atmosfera controlada introduz desafios significativos em comparação com a sinterização em ar aberto.

Complexidade Operacional

O uso de gases específicos aumenta a complexidade de toda a operação. Requer infraestrutura especializada para armazenamento e fornecimento de gás, bem como sistemas para tratamento de emissões de exaustão.

Otimização Específica do Material

Não existe uma atmosfera única para todos. A composição ideal do gás, pressão e taxa de fluxo devem ser cuidadosamente otimizadas para diferentes materiais para alcançar os resultados desejados, tornando o desenvolvimento do processo mais exigente.

Custo e Infraestrutura

O equipamento necessário para o controle da atmosfera – como bombas de vácuo, purificadores de gás e sistemas de controle avançados – adiciona custo e complexidade significativos ao forno. O custo contínuo de gases de alta pureza também contribui para despesas operacionais mais altas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma atmosfera de forno é uma decisão crítica baseada no material que está sendo processado e no objetivo final da aplicação.

- Se o seu foco principal é prevenir a oxidação e preservar a pureza do material: Uma atmosfera inerte como argônio ou nitrogênio, ou um alto vácuo, é a escolha correta.

- Se o seu foco principal é alcançar a maior densidade possível para materiais sensíveis: Um forno a vácuo oferece o ambiente mais eficaz, removendo quase todos os gases reativos e presos.

- Se o seu foco principal é alterar a química da superfície de um componente: Uma atmosfera reativa cuidadosamente selecionada é necessária para impulsionar as mudanças químicas desejadas durante o ciclo de sinterização.

Em última análise, controlar a atmosfera do forno é o que transforma um simples processo de aquecimento em uma ferramenta precisa de engenharia de materiais.

Tabela Resumo:

| Tipo de Atmosfera | Função Primária | Aplicações Comuns |

|---|---|---|

| Gás Inerte (N₂, Ar) | Escudo Protetor | Prevenção de oxidação, preservação da pureza do material |

| Gás Reativo | Participante Ativo | Modificação da química da superfície, remoção de aglomerantes |

| Vácuo | Proteção Máxima | Sinterização de alta densidade, materiais sensíveis (ex: implantes médicos) |

Pronto para Projetar as Propriedades do Seu Material com Precisão?

Escolher a atmosfera certa para o forno de sinterização é crucial para alcançar a densidade, pureza e desempenho desejados do seu material. Na KINTEK, somos especialistas em fornos de laboratório avançados e consumíveis, fornecendo soluções personalizadas para suas necessidades específicas de sinterização – seja você precisando de gás inerte, vácuo ou controle de atmosfera reativa.

Deixe nossos especialistas ajudá-lo a otimizar seu processo para resultados superiores. Entre em contato conosco hoje para discutir sua aplicação e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas