Em quase todas as indústrias avançadas, a tecnologia de vácuo é uma ferramenta invisível, mas essencial, que permite a criação de produtos modernos. É o processo fundamental para a fabricação dos semicondutores em seu telefone, a preservação dos alimentos que você come e o desenvolvimento de novos produtos farmacêuticos. Suas aplicações não se tratam de criar "vazio" por si só, mas de remover precisamente gases atmosféricos para controlar um ambiente e possibilitar processos que seriam impossíveis de outra forma.

O valor fundamental do vácuo industrial não é a sucção, mas o controle ambiental. Ao remover o ar e outras partículas, os sistemas de vácuo criam um espaço altamente controlado que previne a contaminação, elimina obstruções físicas e altera as propriedades físicas fundamentais dos materiais.

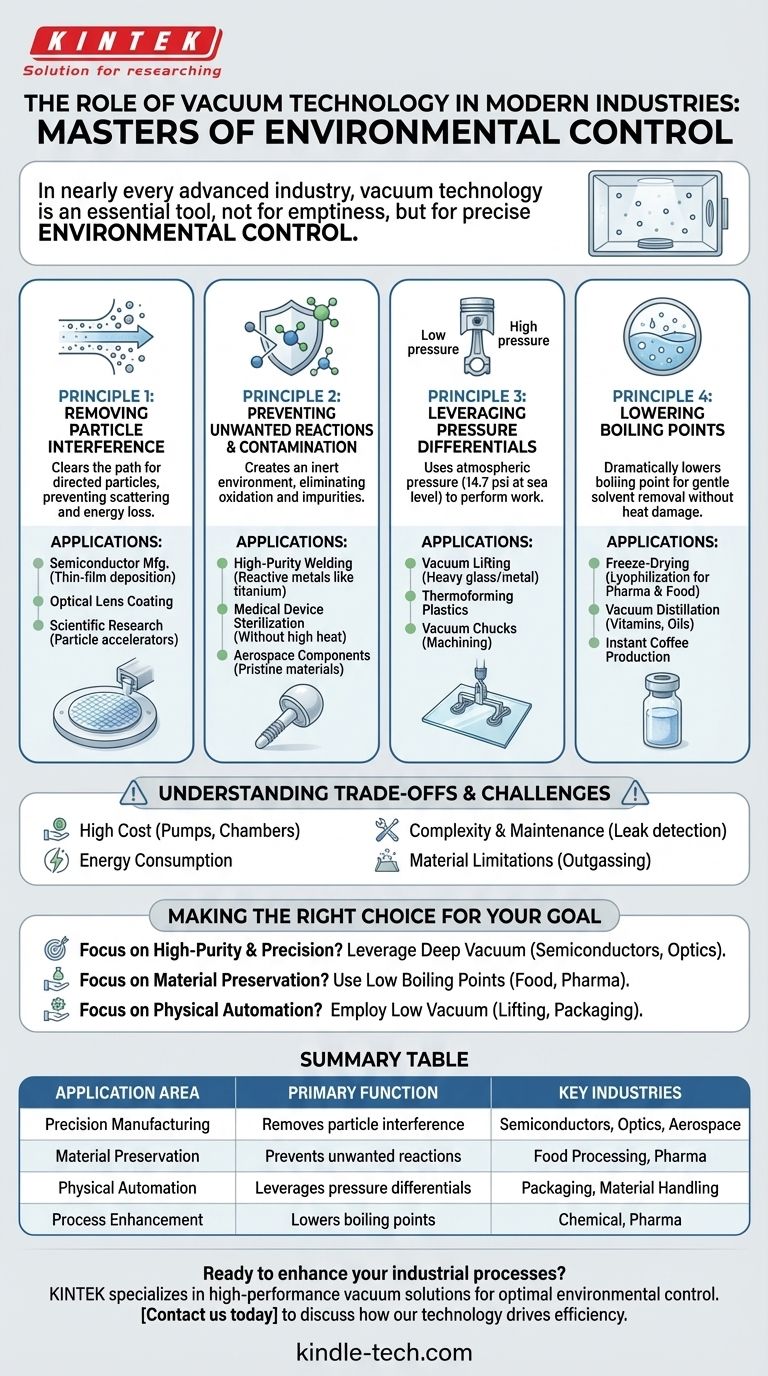

Os Princípios Fundamentais que Impulsionam as Aplicações de Vácuo

Para entender onde o vácuo é usado, você deve primeiro entender por que ele é usado. As aplicações industriais são quase sempre baseadas em um dos quatro princípios fundamentais.

Princípio 1: Remoção de Interferência de Partículas

Muitos processos de alta tecnologia envolvem a direcionamento de partículas minúsculas — íons, elétrons ou moléculas — de uma fonte para um alvo.

As moléculas de gás atmosférico atuam como um campo denso de obstáculos, fazendo com que essas partículas direcionadas se dispersem e percam energia, arruinando o processo.

Um vácuo limpa esse caminho. Isso garante que processos como a fabricação de semicondutores (deposição de filmes finos), o revestimento de lentes ópticas e a pesquisa científica (aceleradores de partículas) possam funcionar com precisão absoluta.

Princípio 2: Prevenção de Reações Indesejadas e Contaminação

O ar ao nosso redor é quimicamente reativo, contendo oxigênio, vapor d'água e vários contaminantes.

Essas substâncias podem causar oxidação indesejada (como ferrugem), introduzir impurezas ou, de outra forma, degradar materiais durante processos sensíveis.

Ao remover a atmosfera, um vácuo cria um ambiente inerte. Isso é crítico para a soldagem de alta pureza de metais reativos como o titânio, a esterilização de dispositivos médicos sem alta temperatura e a produção de materiais impecáveis para componentes aeroespaciais.

Princípio 3: Aproveitamento de Diferenciais de Pressão

Esta é a aplicação mais intuitiva do vácuo — usar a pressão atmosférica para realizar trabalho.

Quando você remove o ar de um lado de um objeto, a pressão atmosférica normal do outro lado (cerca de 14,7 psi ao nível do mar) o empurra com imensa força.

Este princípio é a base para sistemas de elevação a vácuo que movem placas pesadas de vidro ou metal, termoformagem de plásticos em embalagens e mandris a vácuo que seguram peças delicadas para usinagem. É simples, poderoso e limpo.

Princípio 4: Redução dos Pontos de Ebulição

O ponto de ebulição de um líquido não é fixo; ele depende da pressão acima dele. A redução da pressão diminui drasticamente a temperatura na qual um líquido ferve.

Isso permite a remoção de água ou outros solventes de um produto sem usar alta temperatura, o que poderia destruí-lo.

Esta é a chave para a liofilização (liofilização) nas indústrias farmacêutica e alimentícia, preservando amostras biológicas sensíveis e criando café instantâneo. Também é usado para destilação a vácuo para purificar vitaminas e óleos sensíveis à temperatura.

Compreendendo as Trocas e os Desafios

A implementação da tecnologia de vácuo não é uma decisão simples. Envolve um investimento significativo e complexidade operacional que devem ser ponderados em relação aos seus benefícios.

O Custo de um Ambiente Controlado

Sistemas de vácuo são caros. O investimento inicial para bombas, câmaras, válvulas e medidores de alta qualidade pode ser substancial, especialmente para sistemas que exigem níveis de vácuo alto ou ultra-alto.

Consumo de Energia

Gerar e manter um vácuo é um processo que consome muita energia. As bombas geralmente precisam funcionar continuamente para superar pequenos vazamentos e a desgaseificação de materiais dentro da câmara, levando a custos operacionais contínuos significativos.

Complexidade e Manutenção

Sistemas de vácuo não são equipamentos "configure e esqueça". Eles exigem conhecimento especializado para projetar, operar e manter.

A detecção de vazamentos é uma preocupação constante, pois mesmo um vazamento microscópico pode tornar um processo de alto vácuo inútil. A manutenção regular do óleo da bomba, vedações e sensores é obrigatória.

Limitações de Materiais (Desgaseificação)

Nem todos os materiais se comportam bem no vácuo. Plásticos, compósitos e certos adesivos podem liberar lentamente gases aprisionados — um fenômeno chamado desgaseificação.

Isso pode contaminar o ambiente de vácuo, tornando impossível atingir a pressão necessária e potencialmente arruinando produtos sensíveis como lentes ópticas ou semicondutores.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação de vácuo correta depende inteiramente do resultado industrial que você precisa alcançar.

- Se o seu foco principal é a fabricação de alta pureza e precisão: Aproveite os sistemas de vácuo profundo para eliminar a interferência de partículas e prevenir reações, essencial para semicondutores, óptica e aeroespacial.

- Se o seu foco principal é a preservação e estabilidade de materiais: Use a capacidade do vácuo de reduzir os pontos de ebulição e remover gases reativos para processamento de alimentos, produção farmacêutica e purificação química.

- Se o seu foco principal é a automação física e manuseio: Empregue sistemas de baixo vácuo para criar poderosos diferenciais de pressão para aplicações de levantamento, formação, retenção e embalagem.

Em última análise, dominar a tecnologia de vácuo é sobre entender qual elemento atmosférico você precisa remover para atingir seu resultado industrial específico.

Tabela Resumo:

| Área de Aplicação | Função Primária | Principais Indústrias |

|---|---|---|

| Fabricação de Precisão | Remove interferência de partículas para precisão | Semicondutores, Óptica, Aeroespacial |

| Preservação de Materiais | Previne reações indesejadas e contaminação | Processamento de Alimentos, Produtos Farmacêuticos |

| Automação Física | Aproveita diferenciais de pressão para trabalho | Embalagem, Manuseio de Materiais |

| Aprimoramento de Processos | Reduz pontos de ebulição para processamento suave | Química, Farmacêutica |

Pronto para aprimorar seus processos industriais com soluções de vácuo de precisão? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo sistemas de vácuo confiáveis adaptados às necessidades exclusivas do seu laboratório. Seja na fabricação de semicondutores, produtos farmacêuticos ou pesquisa de materiais, nossa experiência garante controle ambiental ideal para resultados livres de contaminação. Entre em contato conosco hoje para discutir como nossa tecnologia de vácuo pode impulsionar a eficiência e a inovação em suas operações!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo