Na indústria aeroespacial, o tratamento térmico é um processo de fabricação inegociável usado para alterar deliberadamente as propriedades físicas e mecânicas de um metal. Envolve aquecimento e resfriamento precisamente controlados para alterar a microestrutura interna de um material. Isso é feito para alcançar características específicas e críticas para a missão, como resistência superior, resistência à fadiga e durabilidade, que são fundamentais para a segurança e o desempenho de cada aeronave.

O propósito central do tratamento térmico na aeroespacial não é simplesmente tornar as peças mais duras. É uma ferramenta metalúrgica altamente projetada usada para liberar o potencial máximo de uma liga, adaptando suas propriedades para suportar as imensas tensões, temperaturas extremas e cargas cíclicas experimentadas durante o voo.

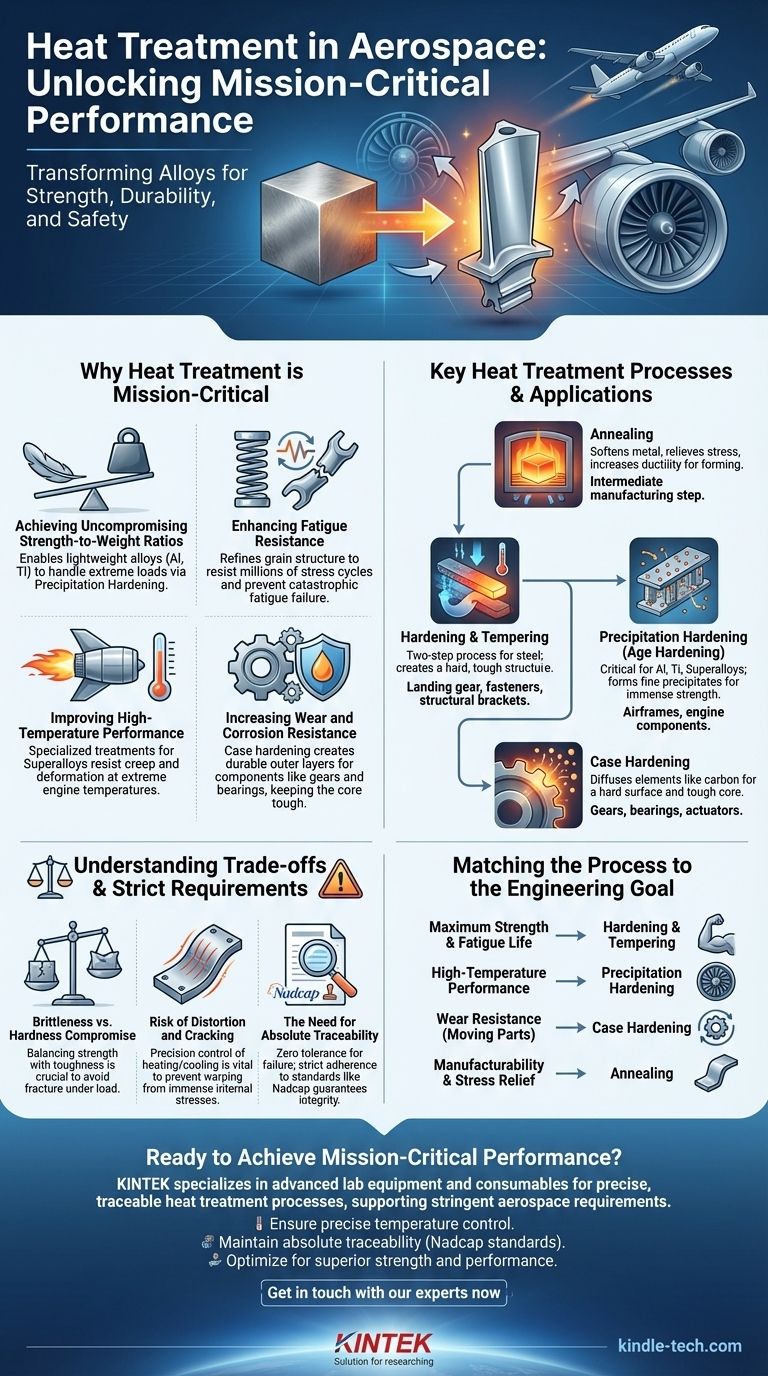

Por Que o Tratamento Térmico é Crítico para a Missão

O tratamento térmico transforma uma liga metálica padrão em um material de grau aeroespacial de alto desempenho. Sem ele, os componentes seriam mais pesados, mais fracos e propensos a falhas prematuras.

Alcançando Proporções Incompromissas de Resistência-Peso

A engenharia aeroespacial é uma batalha constante contra o peso. O tratamento térmico permite o uso de ligas leves, como alumínio e titânio.

Esses processos, particularmente o endurecimento por precipitação, aumentam drasticamente a resistência dessas ligas, permitindo que elas suportem cargas extremas sem adicionar massa desnecessária.

Aprimorando a Resistência à Fadiga

Componentes como asas, trens de pouso e fuselagens são submetidos a milhões de ciclos de estresse durante sua vida útil. Essa carga cíclica pode levar à fadiga do metal e a falhas catastróficas.

O tratamento térmico refina a estrutura de grãos do metal e pode introduzir tensões compressivas benéficas, o que melhora significativamente a capacidade de um componente resistir ao início e ao crescimento de trincas de fadiga.

Melhorando o Desempenho em Altas Temperaturas

Os motores de aeronaves operam em temperaturas que enfraqueceriam ou derreteriam a maioria dos metais padrão. Peças como pás de turbina e discos de motor devem manter sua resistência nessas condições.

Tratamentos térmicos especializados para superligas (à base de níquel ou cobalto) criam uma microestrutura estável que resiste ao "creep" — a tendência de um material se deformar lentamente ao longo do tempo em altas temperaturas.

Aumentando a Resistência ao Desgaste e à Corrosão

Muitos componentes aeroespaciais, como engrenagens, rolamentos e atuadores, exigem superfícies extremamente duras para resistir ao desgaste, enquanto o núcleo deve permanecer resistente para absorver choques.

Processos de endurecimento superficial alcançam isso difundindo elementos como carbono ou nitrogênio na superfície da peça, criando uma camada externa durável sem tornar o componente inteiro quebradiço.

Principais Processos de Tratamento Térmico e Suas Aplicações

Diferentes objetivos de engenharia exigem diferentes métodos de tratamento térmico. A escolha do processo é ditada pela liga e pela função específica do componente.

Recozimento

Recozimento é um processo que aquece um metal e permite que ele esfrie lentamente. Isso amolece o metal, alivia as tensões internas da fabricação e aumenta sua ductilidade.

É frequentemente usado como uma etapa intermediária para tornar um componente mais fácil de usinar ou formar antes que ele passe por seu tratamento de endurecimento final.

Têmpera e Revenimento

Este é um processo de duas etapas, principalmente para ligas de aço. Primeiro, a têmpera envolve aquecer o aço e depois resfriá-lo rapidamente (têmpera) para criar uma estrutura muito dura, mas quebradiça.

Em segundo lugar, o revenimento envolve reaquecer a peça a uma temperatura mais baixa para reduzir essa fragilidade, aumentar a tenacidade e alcançar o equilíbrio desejado de propriedades mecânicas para peças como fixadores e suportes estruturais.

Endurecimento por Precipitação (Envelhecimento)

Este é o processo mais crítico para ligas de alumínio, titânio e superligas à base de níquel de alta resistência.

O processo envolve aquecer o material para dissolver elementos de liga, resfriá-lo e, em seguida, mantê-lo em uma temperatura mais baixa (envelhecimento). Isso faz com que partículas extremamente finas, ou precipitados, se formem dentro da estrutura do metal, que atuam como obstáculos à deformação e aumentam drasticamente sua resistência e dureza. Isso é usado extensivamente em fuselagens e componentes de motores.

Compreendendo as Compensações e Requisitos Estritos

O tratamento térmico é uma ciência de precisão, e qualquer desvio pode ter consequências graves. O processo é regido por padrões rigorosos da indústria e compensações metalúrgicas inerentes.

O Compromisso entre Fragilidade e Dureza

Um princípio fundamental da metalurgia é que, à medida que você aumenta a dureza de um material, você normalmente diminui sua tenacidade e aumenta sua fragilidade.

O objetivo de um processo como o revenimento é encontrar o equilíbrio ideal para uma aplicação específica, garantindo que uma peça seja forte o suficiente para resistir à deformação, mas resistente o suficiente para evitar fraturas sob cargas súbitas.

O Risco de Distorção e Rachaduras

As rápidas mudanças de temperatura envolvidas no tratamento térmico, especialmente a têmpera, criam imensas tensões internas.

Essas tensões podem fazer com que peças finas ou complexas se deformem, distorçam ou até rachem se o processo não for controlado com extrema precisão. O projeto da peça e o controle das taxas de aquecimento e resfriamento são críticos para evitar isso.

A Necessidade de Rastreabilidade Absoluta

A indústria aeroespacial opera com tolerância zero para falhas de material. Cada peça tratada termicamente deve ter um registro totalmente rastreável de seu processamento.

Padrões como Nadcap (National Aerospace and Defense Contractors Accreditation Program) garantem que as instalações adiram aos controles de processo mais rigorosos, desde a calibração do forno até o registro de temperatura, garantindo a integridade de cada componente.

Correlacionando o Processo com o Objetivo de Engenharia

A escolha do tratamento térmico é impulsionada inteiramente pelo papel do componente e pelo ambiente em que ele opera.

- Se o seu foco principal for resistência máxima e vida útil à fadiga (por exemplo, trem de pouso): Processos de têmpera e revenimento são projetados para alcançar um núcleo resistente e de alta resistência, capaz de absorver imenso impacto e cargas cíclicas.

- Se o seu foco principal for desempenho em alta temperatura (por exemplo, pás de turbina): O endurecimento por precipitação de superligas é o processo essencial para criar uma microestrutura estável que resista ao creep do material.

- Se o seu foco principal for resistência ao desgaste para peças móveis (por exemplo, engrenagens): Técnicas de endurecimento superficial como cementação ou nitretação são a escolha ideal para criar uma superfície dura sobre um núcleo dúctil.

- Se o seu foco principal for capacidade de fabricação e alívio de tensões: O recozimento é a etapa preparatória ou final crítica para tornar os materiais trabalháveis e garantir a estabilidade dimensional.

Em última análise, dominar o tratamento térmico é fundamental para transformar metal bruto em um componente capaz de suportar as exigências extraordinárias do voo.

Tabela de Resumo:

| Processo | Objetivo Principal | Aplicações Aeroespaciais Comuns |

|---|---|---|

| Endurecimento por Precipitação | Maximizar a relação resistência-peso | Fuselagens, componentes de motor (ligas de titânio, alumínio) |

| Têmpera e Revenimento | Equilibrar resistência e tenacidade | Trem de pouso, fixadores, suportes estruturais (ligas de aço) |

| Endurecimento Superficial | Aprimorar a resistência ao desgaste da superfície | Engrenagens, rolamentos, atuadores |

| Recozimento | Aliviar tensões, melhorar a ductilidade | Etapa de fabricação intermediária para conformabilidade |

Pronto para alcançar desempenho crítico para a missão em seus componentes aeroespaciais?

Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos de tratamento térmico precisos e rastreáveis. Se você está desenvolvendo fuselagens de alta resistência, trens de pouso duráveis ou pás de turbina resistentes ao calor, nossas soluções suportam os requisitos rigorosos da fabricação aeroespacial.

Nós ajudamos você a:

- Garantir controle de temperatura preciso para processos como endurecimento por precipitação.

- Manter rastreabilidade absoluta para atender aos padrões Nadcap e outros padrões da indústria.

- Otimizar seu tratamento térmico para resistência superior, resistência à fadiga e desempenho em altas temperaturas.

Entre em contato conosco hoje para discutir como a KINTEK pode apoiar o papel crítico do seu laboratório na inovação aeroespacial.

Entre em contato com nossos especialistas agora

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo