No seu cerne, a Deposição Química a Vapor (CVD) é um pilar da nanotecnologia moderna. É um processo altamente versátil usado para construir nanoestruturas e filmes ultrafinos átomo por átomo. Esta técnica é fundamental para a fabricação de materiais de alto desempenho, como grafeno e nanotubos de carbono, que são essenciais para aplicações em nanoeletrónica, medicina e compósitos avançados.

O papel essencial da CVD na nanotecnologia decorre da sua capacidade única de fornecer controlo a nível atómico sobre o crescimento do material. Esta precisão permite que os cientistas criem materiais funcionais e de alta pureza com propriedades específicas que são impossíveis de alcançar com métodos de fabricação em massa.

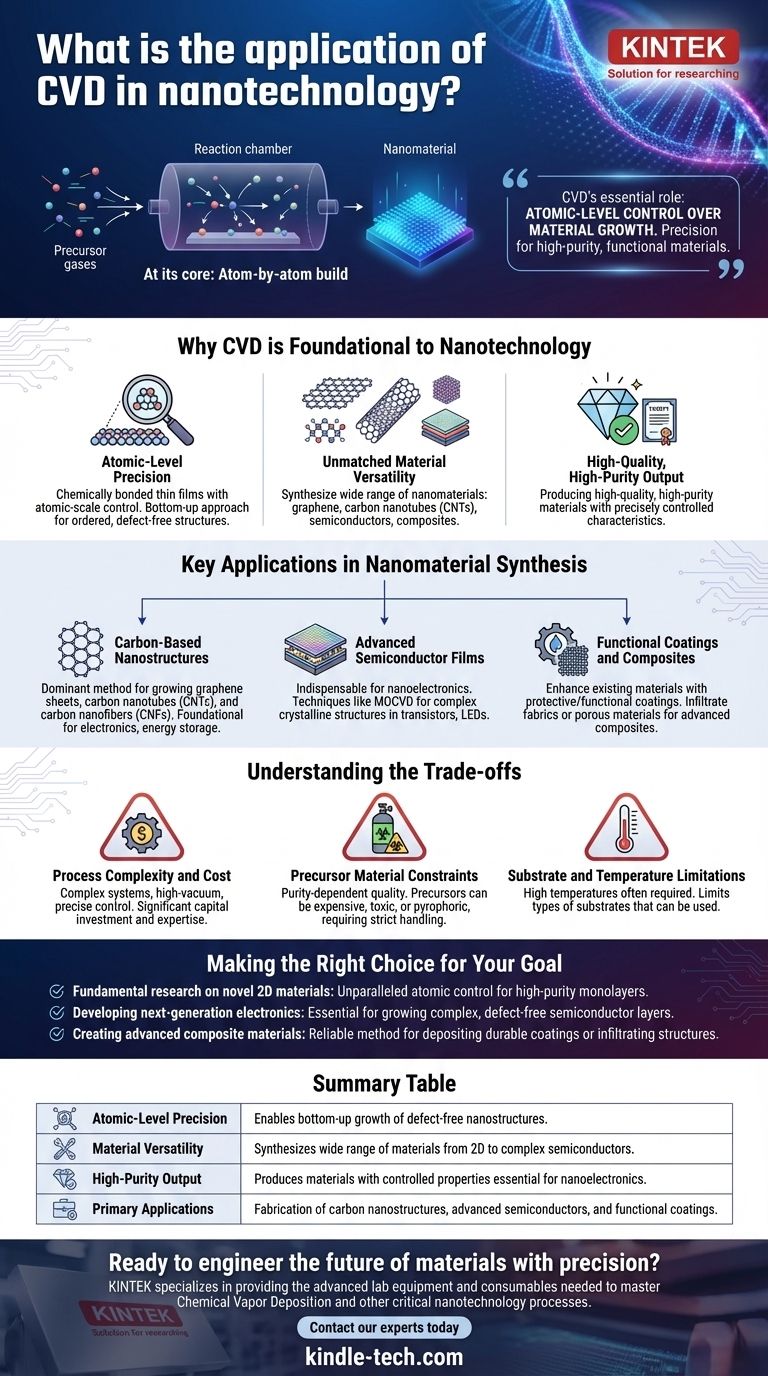

Porque é que a CVD é Fundamental para a Nanotecnologia

A CVD não é apenas uma técnica, mas sim uma plataforma versátil para construir materiais a partir do zero. A sua adoção generalizada deve-se a uma combinação de precisão, versatilidade e qualidade do produto final.

Precisão a Nível Atómico

A CVD permite a deposição de filmes finos quimicamente ligados com controlo em escala atómica.

Este processo envolve a introdução de gases precursores numa câmara de reação, que depois se decompõem e reagem numa superfície de substrato para formar o material desejado, uma camada de átomos de cada vez.

Esta abordagem "bottom-up" (de baixo para cima) é a chave para criar as estruturas ordenadas e sem defeitos necessárias para dispositivos em nanoescala.

Versatilidade de Materiais Inigualável

O processo de CVD pode ser adaptado para criar uma gama incrivelmente vasta de nanomateriais.

É utilizada para sintetizar camadas monoatómicas simples como o grafeno, estruturas complexas de carbono como os nanotubos de carbono (CNTs) e camadas cristalinas intrincadas para semicondutores.

Além disso, pode produzir filmes compósitos, óxidos intermetálicos e outras estruturas híbridas, tornando-a inestimável em várias disciplinas científicas.

Resultado de Alta Qualidade e Alta Pureza

Para aplicações de nanotecnologia, a pureza do material é primordial. Mesmo pequenas impurezas ou defeitos estruturais podem alterar drasticamente as propriedades de um material.

A CVD é reconhecida por produzir materiais de alta qualidade e alta pureza com características precisamente controladas.

Ao gerir cuidadosamente os parâmetros do processo, como temperatura, pressão e taxas de fluxo de gás num reator de alta pressão, os investigadores podem criar materiais com resistência melhorada, atividade catalítica específica ou condutividade elétrica ajustada.

Aplicações Chave na Síntese de Nanomateriais

As capacidades da CVD traduzem-se diretamente na fabricação dos materiais mais importantes no arsenal da nanotecnologia. As suas aplicações são centrais para o avanço da tecnologia de próxima geração.

Nanoestruturas à Base de Carbono

A CVD é o método dominante para a síntese de nanomateriais à base de carbono.

É amplamente utilizada para cultivar folhas de grafeno, nanotubos de carbono (CNTs) e nanofibras de carbono (CNFs), que são materiais fundamentais para a investigação em eletrónica, armazenamento de energia e ciência dos materiais.

Filmes Semicondutores Avançados

No campo da nanoeletrónica, a CVD é indispensável.

Técnicas especializadas como a Deposição Química a Vapor Metalorgânica (MOCVD) são utilizadas para cultivar estruturas cristalinas complexas e multicamadas em wafers semicondutores. Estas camadas formam a base dos transístores modernos, LEDs e eletrónica de potência.

Revestimentos Funcionais e Compósitos

Para além de construir estruturas independentes, a CVD é utilizada para melhorar materiais existentes.

O processo pode criar revestimentos protetores ou funcionais numa variedade de superfícies. É também utilizada para infiltrar tecidos ou materiais porosos com novos elementos, criando compósitos avançados com propriedades únicas.

Compreender as Compensações

Embora poderosa, a CVD é uma técnica sofisticada com complexidades inerentes que devem ser geridas. Compreender as suas limitações é fundamental para uma aplicação bem-sucedida.

Complexidade e Custo do Processo

Os sistemas de CVD, particularmente aqueles para o crescimento de semicondutores de alta pureza, são complexos e caros.

Frequentemente requerem ambientes de alto vácuo, controlos de temperatura precisos e sistemas sofisticados de manuseamento de gases, o que exige um investimento de capital significativo e experiência operacional.

Restrições de Material Precursor

A qualidade do nanomaterial final depende diretamente da pureza dos gases precursores utilizados.

Estes precursores podem ser caros, altamente tóxicos ou pirofóricos (inflamam-se em contacto com o ar), o que introduz consideráveis desafios de segurança, manuseamento e logística.

Limitações de Substrato e Temperatura

Muitos processos de CVD requerem temperaturas muito elevadas para facilitar as reações químicas necessárias.

Isto pode limitar os tipos de materiais de substrato que podem ser utilizados, uma vez que alguns podem derreter, deformar-se ou reagir de forma indesejável sob as condições de deposição.

Fazer a Escolha Certa para o Seu Objetivo

A decisão de usar a CVD depende inteiramente das propriedades do material necessárias e do objetivo final do seu projeto.

- Se o seu foco principal for a investigação fundamental sobre novos materiais 2D: A CVD fornece o controlo a nível atómico incomparável necessário para sintetizar monocamadas de alta pureza como grafeno ou dicalcogenetos de metais de transição.

- Se o seu foco principal for o desenvolvimento de eletrónica de próxima geração: Técnicas especializadas de CVD são essenciais para cultivar as camadas cristalinas complexas e sem defeitos necessárias para dispositivos semicondutores de alto desempenho.

- Se o seu foco principal for a criação de materiais compósitos avançados: A CVD oferece um método fiável para depositar revestimentos duráveis e funcionais ou infiltrar estruturas existentes para criar materiais com propriedades melhoradas.

Em última análise, dominar a CVD significa aproveitar a sua precisão para criar materiais a partir do átomo, possibilitando soluções para os desafios tecnológicos de amanhã.

Tabela de Resumo:

| Aspeto Chave | Porque é Importante para a Nanotecnologia |

|---|---|

| Precisão a Nível Atómico | Permite o crescimento "bottom-up" de nanoestruturas sem defeitos, como grafeno e CNTs. |

| Versatilidade do Material | Sintetiza uma vasta gama de materiais, desde camadas 2D a filmes semicondutores complexos. |

| Resultado de Alta Pureza | Produz materiais com propriedades controladas essenciais para a nanoeletrónica e investigação. |

| Aplicações Principais | Fabricação de nanoestruturas de carbono, semicondutores avançados e revestimentos funcionais. |

Pronto para criar o futuro dos materiais com precisão?

A KINTEK especializa-se no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para dominar a Deposição Química a Vapor e outros processos críticos de nanotecnologia. Quer esteja a realizar investigação fundamental sobre materiais 2D ou a desenvolver dispositivos semicondutores de próxima geração, as nossas soluções são concebidas para satisfazer as exigências rigorosas da síntese de nanomateriais.

Contacte os nossos especialistas hoje mesmo para discutir como podemos apoiar a sua aplicação específica com tecnologia fiável e de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento