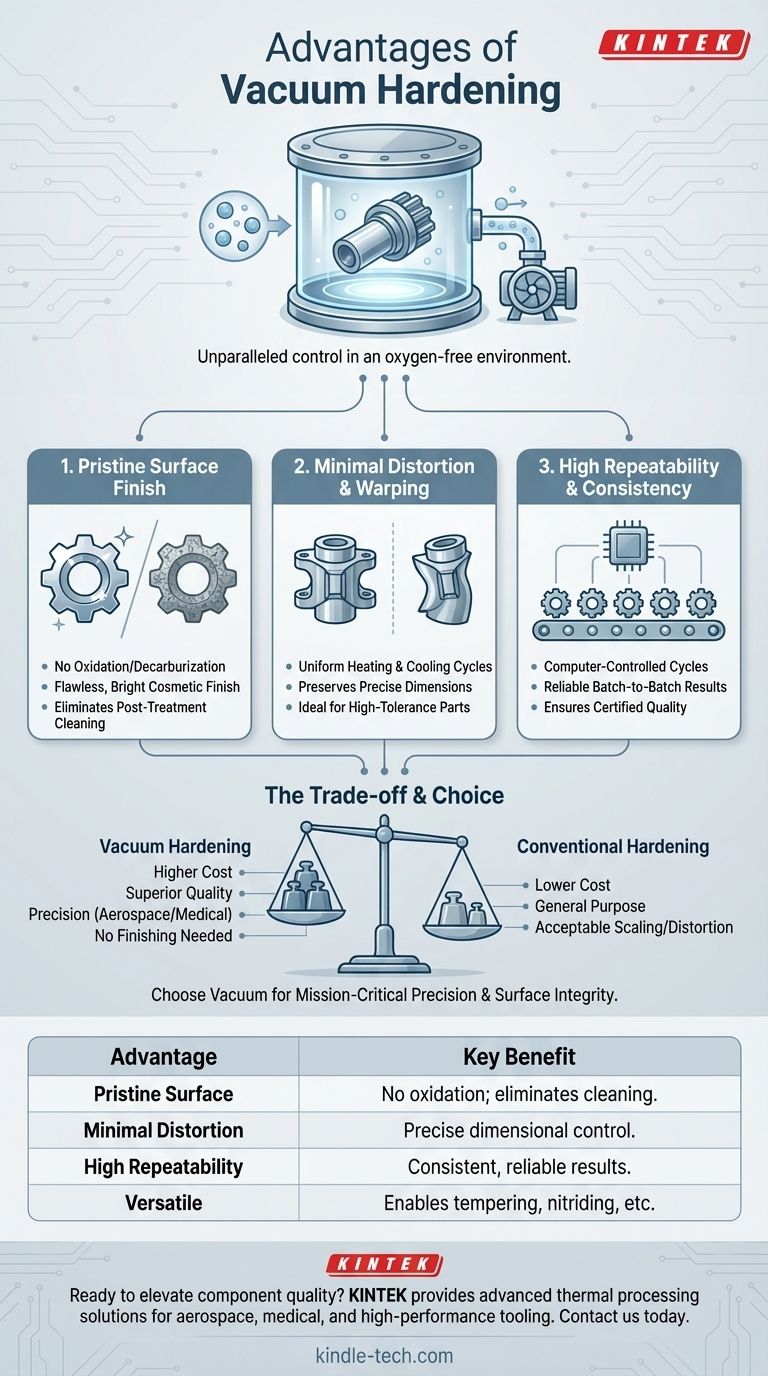

Em sua essência, o endurecimento a vácuo oferece controle incomparável sobre o processo de tratamento térmico. As principais vantagens são um acabamento de superfície impecável e não oxidado, distorção mínima das dimensões da peça e resultados altamente repetíveis. Isso é alcançado aquecendo o metal em um vácuo sem oxigênio, o que evita reações químicas indesejadas que ocorrem no endurecimento tradicional baseado em atmosfera.

A decisão de usar o endurecimento a vácuo não é apenas sobre tornar uma peça mais dura. Trata-se de alcançar um nível de precisão, pureza e integridade superficial que os métodos convencionais não podem fornecer, muitas vezes eliminando a necessidade de operações de acabamento secundárias caras e demoradas.

O Princípio Fundamental: Removendo o Oxigênio da Equação

A característica definidora do endurecimento a vácuo é o ambiente em que o metal é aquecido. Ao remover o ar — e especificamente o oxigênio — do forno, o processo altera fundamentalmente o resultado do tratamento térmico.

Prevenindo Oxidação e Descarbonetação

Em um forno tradicional, o oxigênio no ar reage com a superfície metálica quente. Isso causa oxidação (carepa) e pode levar à descarbonetação, onde o carbono se lixivia da superfície do aço, tornando-o mais macio.

Um forno a vácuo cria um ambiente livre de oxigênio, prevenindo completamente essas reações. A integridade da química da superfície do material é perfeitamente preservada.

O Resultado: Um Acabamento de Superfície Impecável

Como não ocorre carepa ou descoloração, as peças emergem de um forno a vácuo com um acabamento metálico limpo, brilhante e muitas vezes decorativo.

Esta é uma vantagem significativa, pois frequentemente elimina a necessidade de limpeza, retificação ou usinagem pós-tratamento para remover uma camada superficial danificada. A peça está essencialmente acabada logo após sair do forno.

Alcançando Precisão e Consistência Inigualáveis

Para aplicações onde as dimensões são críticas, como em dispositivos aeroespaciais ou médicos, o controle é primordial. O endurecimento a vácuo oferece esse controle através de seu ambiente e sua tecnologia.

Minimizando Distorção e Empenamento

Os fornos a vácuo permitem ciclos de aquecimento e resfriamento extremamente uniformes e precisamente controlados. Essa consistência reduz as tensões internas dentro do metal, que são a principal causa de distorção e empenamento durante o resfriamento.

O resultado é um componente endurecido que mantém sua forma pretendida com mínima alteração dimensional, crucial para peças de alta tolerância.

O Papel do Controle Computadorizado

Os fornos a vácuo modernos são governados por sofisticados controles computadorizados. Isso garante que cada peça em um lote, e cada lote subsequente, passe exatamente pelo mesmo ciclo térmico.

Esse alto grau de repetibilidade garante qualidade consistente e é essencial para indústrias que exigem componentes certificados e confiáveis.

Compreendendo as Compensações

Embora o endurecimento a vácuo ofereça resultados superiores, não é a solução universal para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

A Consideração Primária: Custo

O equipamento e o controle de processo necessários para o endurecimento a vácuo o tornam mais caro do que o tratamento térmico convencional baseado em atmosfera.

O custo inicial mais alto deve ser ponderado em relação às economias decorrentes da eliminação do pós-processamento e ao valor da melhoria da qualidade e confiabilidade do componente.

Quando o Endurecimento Convencional é Suficiente

Para componentes onde o acabamento superficial não é uma preocupação estética e pequenas alterações dimensionais são aceitáveis, os métodos de endurecimento tradicionais são frequentemente mais econômicos.

Esses processos mais simples são adequados para peças de uso geral que não exigem a precisão e a pureza de um tratamento a vácuo.

O Espectro de Tratamentos a Vácuo

É importante reconhecer que o forno a vácuo é uma ferramenta versátil. A mesma tecnologia permite outros processos térmicos avançados como têmpera a vácuo, nitretação e sinterização, cada um oferecendo benefícios únicos para aumentar a resistência ao desgaste, a resistência à corrosão ou até mesmo criar materiais porosos.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar o endurecimento a vácuo deve ser impulsionada pelos requisitos finais do componente.

- Se o seu foco principal é a precisão de missão crítica (aeroespacial, médica, ferramentas de alta qualidade): A distorção mínima e a alta repetibilidade do endurecimento a vácuo são inegociáveis para garantir confiabilidade e desempenho.

- Se o seu foco principal é um acabamento de superfície perfeito: O endurecimento a vácuo proporciona uma superfície limpa e brilhante que elimina a necessidade de operações secundárias, economizando tempo e dinheiro a longo prazo.

- Se o seu foco principal é a relação custo-benefício para peças de uso geral: Um processo de tratamento térmico convencional é provavelmente a escolha mais econômica, desde que pequenas carepas e distorções sejam aceitáveis.

Em última análise, escolher o endurecimento a vácuo é um investimento em qualidade, precisão e um processo de fabricação simplificado.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Acabamento de Superfície Impecável | Sem oxidação ou descarbonetação; elimina a necessidade de limpeza pós-tratamento. |

| Distorção Mínima | Controle térmico preciso preserva as dimensões da peça, ideal para componentes de alta tolerância. |

| Alta Repetibilidade | Ciclos controlados por computador garantem resultados consistentes e confiáveis de lote para lote. |

| Aplicações Versáteis | Permite processos como têmpera e nitretação para propriedades de material aprimoradas. |

Pronto para elevar a qualidade de seus componentes com endurecimento a vácuo de precisão? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, fornecendo as soluções confiáveis de processamento térmico que seu laboratório precisa. Nossa experiência garante que você alcance as superfícies impecáveis e a precisão dimensional necessárias para aplicações aeroespaciais, médicas e de ferramentas de alto desempenho. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processo de fabricação e entregar resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão