A vantagem fundamental da brasagem sobre a soldagem é a resistência superior da junta. A brasagem ocorre a uma temperatura muito mais alta — acima de 840°F (450°C) — o que permite o uso de metais de adição mais fortes. Este processo cria uma ligação metalúrgica que resulta em uma junta final que é frequentemente tão forte, ou até mais forte, do que os metais de base que estão sendo unidos.

A escolha entre brasagem e soldagem é uma troca direta entre a resistência necessária da junta e a tolerância ao calor dos componentes. A brasagem oferece resistência excepcional para aplicações exigentes, enquanto a soldagem é uma alternativa de temperatura mais baixa para trabalhos menos estressantes ou sensíveis ao calor.

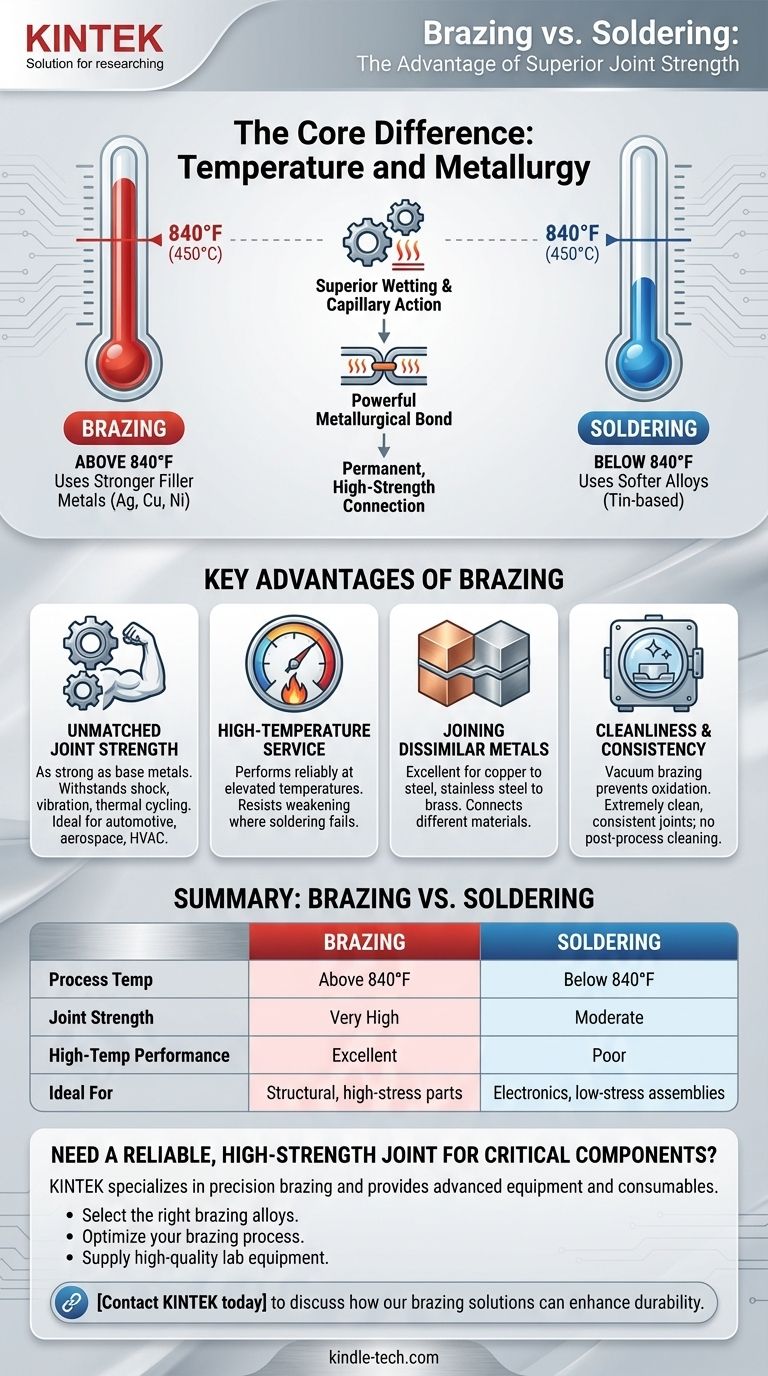

A Diferença Central: Temperatura e Metalurgia

A distinção entre brasagem e soldagem é definida por um único fator: a temperatura. Essa diferença determina o tipo de metal de adição usado e, consequentemente, as propriedades mecânicas da junta final.

O Limite de 840°F (450°C)

Por definição da indústria, qualquer processo que use um metal de adição que derreta abaixo de 840°F é considerado soldagem. Qualquer processo que use um metal de adição que derreta acima de 840°F sem derreter os metais de base é considerado brasagem.

Impacto nos Metais de Adição

A temperatura de trabalho mais alta da brasagem permite o uso de ligas de adição robustas, tipicamente contendo prata, cobre ou níquel. A soldagem depende de ligas mais macias e de ponto de fusão mais baixo, como as baseadas em estanho.

Como Isso Cria Ligações Mais Fortes

O calor intenso da brasagem promove um molhamento superior e ação capilar, permitindo que o metal de adição seja puxado profundamente para dentro da junta. Isso cria uma poderosa ligação metalúrgica entre o metal de adição e os metais de base, resultando em uma conexão permanente e de alta resistência.

Vantagens Chave da Brasagem

A natureza de alta temperatura da brasagem se traduz diretamente em vários benefícios de desempenho críticos, tornando-a o método preferido para aplicações industriais exigentes.

Resistência de Junta Inigualável

Uma junta devidamente brasada é excepcionalmente forte e dúctil. Ela pode suportar choques, vibrações e ciclos térmicos significativos, tornando-a ideal para indústrias como automotiva, aeroespacial e HVAC, onde a falha da junta não é uma opção.

Serviço em Alta Temperatura

Como as juntas brasadas são criadas em altas temperaturas, elas também podem ter um desempenho confiável em temperaturas de serviço elevadas, onde uma junta soldada enfraqueceria e falharia.

União de Metais Dissimilares

A brasagem é um excelente método para unir diferentes tipos de metais, como cobre com aço ou aço inoxidável com latão, o que pode ser difícil ou impossível de unir com outros métodos, como a soldagem.

Limpeza e Consistência

Quando realizada em atmosfera controlada ou vácuo, um processo conhecido como brasagem a vácuo evita a oxidação. Isso produz juntas extremamente limpas e fortes com excelente consistência peça a peça e sem a necessidade de limpeza pós-processo.

Entendendo as Compensações

Embora a brasagem ofereça resistência superior, seu uso de calor elevado nem sempre é uma vantagem. Entender suas limitações é fundamental para tomar uma decisão informada.

O Risco do Calor Elevado

As altas temperaturas necessárias para a brasagem podem afetar negativamente os metais de base. Pode causar distorção por calor ou alterar a têmpera e a dureza do material, o que deve ser considerado durante a fase de projeto e engenharia.

Por Que a Soldagem Permanece Essencial

A principal vantagem da soldagem é sua baixa temperatura. Isso a torna a única escolha adequada para unir componentes eletrônicos sensíveis ao calor, onde o calor elevado da brasagem causaria danos imediatos e irreversíveis.

Complexidade do Processo

A brasagem geralmente requer um controle de calor mais preciso, materiais de base mais limpos e tolerâncias de junta mais apertadas do que a soldagem. Isso pode tornar o processo mais complexo e exigir uma operação mais qualificada, especialmente para técnicas avançadas como a brasagem a vácuo.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo correto exige que você alinhe as capacidades do método com o objetivo principal do seu projeto.

- Se seu foco principal é resistência mecânica e durabilidade: A brasagem é a escolha definitiva, especialmente para peças sujeitas a alto estresse, vibração ou temperatura.

- Se você está unindo componentes eletrônicos sensíveis ao calor: A soldagem é o processo correto e o único seguro, pois sua temperatura mais baixa evita danos.

- Se você precisa de uma vedação à prova de vazamentos em um sistema de alta pressão: A brasagem oferece uma vedação mais robusta e confiável para aplicações como linhas de refrigerante HVAC ou sistemas de fluidos automotivos.

- Se seu foco principal é uma montagem simples e de baixo estresse: A soldagem é frequentemente uma solução mais econômica e direta quando a resistência máxima não é um requisito crítico.

Escolher o método de união correto é fundamental para garantir a integridade a longo prazo e o desempenho da sua montagem.

Tabela de Resumo:

| Característica | Brasagem | Soldagem |

|---|---|---|

| Temperatura do Processo | Acima de 840°F (450°C) | Abaixo de 840°F (450°C) |

| Resistência da Junta | Muito Alta; tão forte quanto os metais de base | Moderada |

| Desempenho em Alta Temperatura | Excelente | Fraco |

| Ideal Para | Peças estruturais, de alto estresse e alta temperatura | Eletrônicos, montagens de baixo estresse, componentes sensíveis ao calor |

| Limpeza da Junta | Excelente (especialmente com brasagem a vácuo) | Boa |

Precisa de uma junta confiável e de alta resistência para seus componentes críticos?

A brasagem é a solução definitiva para aplicações exigentes onde a falha da junta não é uma opção. A KINTEK é especializada em brasagem de precisão e fornece os equipamentos avançados e consumíveis necessários para alcançar uniões impecáveis e de alta integridade.

Deixe nossos especialistas ajudá-lo a:

- Selecionar as ligas de brasagem corretas para seus metais específicos e requisitos de desempenho.

- Otimizar seu processo de brasagem para máxima resistência e consistência.

- Fornecer o equipamento de laboratório de alta qualidade que você precisa para resultados bem-sucedidos.

Contate a KINTEK hoje mesmo para discutir como nossas soluções de brasagem podem aprimorar a durabilidade e o desempenho de suas montagens.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz