A principal vantagem da Deposição Química a Vapor (CVD) sobre a oxidação térmica é sua profunda versatilidade. Enquanto a oxidação é um processo altamente especializado que faz crescer um único material (dióxido de silício) a partir de um substrato de silício, a CVD é uma técnica flexível que pode depositar uma vasta gama de materiais diferentes em praticamente qualquer substrato. Isso torna a CVD uma ferramenta indispensável para construir as estruturas multicamadas complexas da eletrônica moderna.

A escolha entre CVD e oxidação não é sobre qual processo é universalmente "melhor", mas sim sobre entender seus propósitos fundamentais. A oxidação *faz crescer* um material nativo de alta qualidade consumindo o substrato, enquanto a CVD *deposita* um material separado sobre ele.

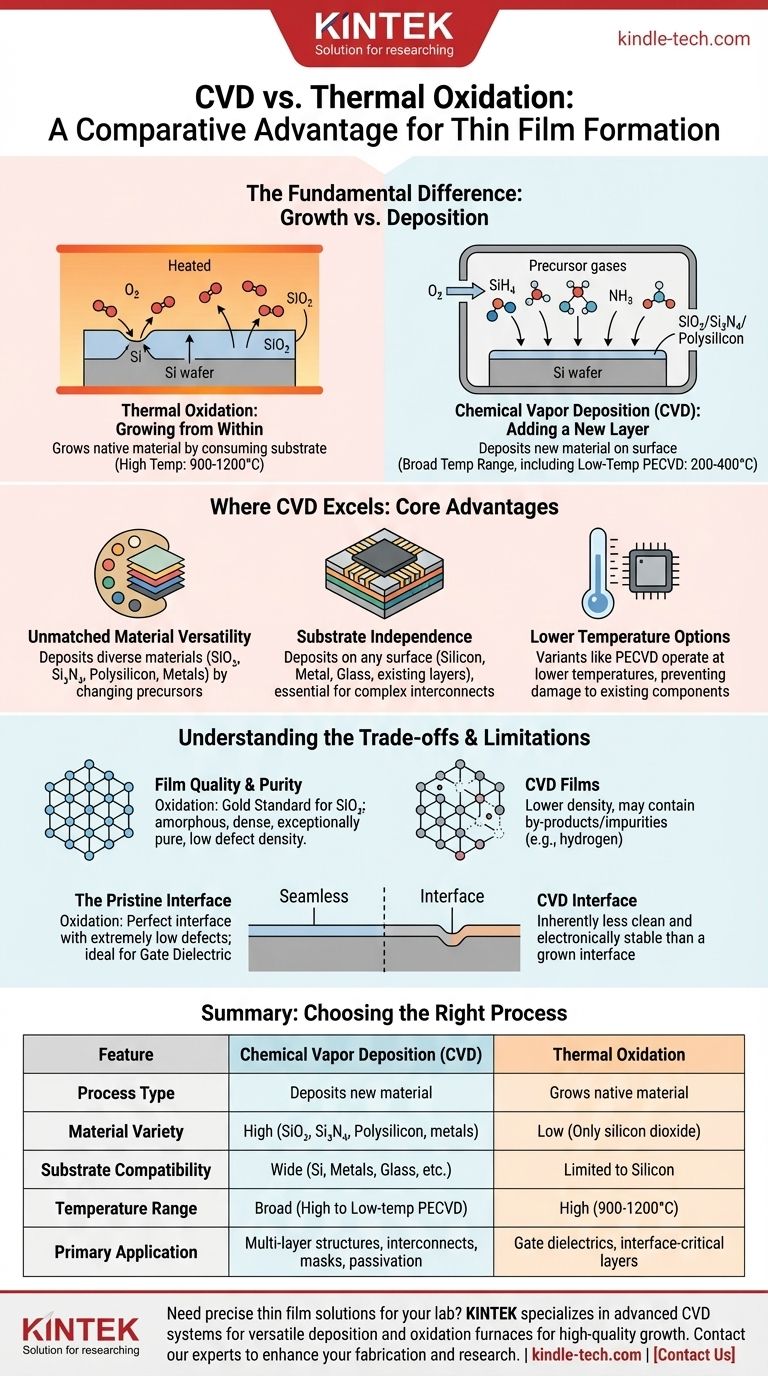

A Diferença Fundamental: Crescimento vs. Deposição

Para compreender as vantagens de cada método, você deve primeiro entender seus mecanismos centrais. Eles não são intercambiáveis; são maneiras fundamentalmente diferentes de formar um filme fino.

Oxidação Térmica: Crescendo de Dentro

A oxidação térmica é um processo de crescimento. Uma bolacha de silício é aquecida a uma temperatura elevada (tipicamente 900-1200°C) em um ambiente contendo oxigênio ou vapor de água.

Os átomos de silício na superfície da bolacha reagem com o oxigênio, consumindo o silício original para formar uma nova camada de dióxido de silício (SiO₂). Este processo é semelhante à cicatrização da pele — a nova camada é formada diretamente a partir do material subjacente.

Deposição Química a Vapor: Adicionando uma Nova Camada

A CVD é um processo de deposição. Gases precursores são introduzidos em uma câmara de reação onde reagem quimicamente e se decompõem, deixando um filme fino sólido na superfície da bolacha.

Este processo não consome o substrato. É como pintar uma parede — você está adicionando um material totalmente novo sobre a superfície existente. Isso permite a criação de filmes quimicamente distintos do substrato abaixo.

Onde a CVD se Destaca: As Vantagens Centrais

A natureza baseada em deposição da CVD lhe confere várias vantagens críticas sobre a oxidação para uma ampla gama de aplicações na fabricação de semicondutores.

Versatilidade de Material Inigualável

A oxidação só pode criar um material: dióxido de silício a partir de uma bolacha de silício.

A CVD, no entanto, pode depositar uma enorme variedade de materiais simplesmente alterando os gases precursores. Isso inclui dielétricos como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄), semicondutores como polissilício, e até metais.

Independência do Substrato

O processo de oxidação é totalmente dependente da existência de um substrato de silício para consumir. Você não pode usá-lo para formar uma camada de óxido sobre uma linha de metal ou um filme de nitreto.

A CVD não tem tal limitação. Ela pode depositar um filme sobre silício, metal, vidro ou outras camadas previamente depositadas, tornando-a essencial para criar as interconexões multinível em chips modernos.

Opções de Temperatura Mais Baixa

A oxidação térmica de alta temperatura pode danificar outros componentes em um chip parcialmente fabricado, como interconexões de alumínio.

Embora alguns processos de CVD sejam de alta temperatura, variantes como a CVD Assistida por Plasma (PECVD) podem operar em temperaturas muito mais baixas (por exemplo, 200-400°C), tornando-as seguras para etapas de fabricação posteriores.

Compreendendo as Compensações

A escolha de um processo requer o reconhecimento de suas limitações. Embora versáteis, os filmes de CVD não conseguem igualar a qualidade única de um óxido crescido termicamente para sua finalidade específica.

Qualidade e Pureza do Filme

Para criar dióxido de silício, a oxidação térmica é o padrão ouro. Ela produz um filme amorfo, denso e excepcionalmente puro com densidade de defeitos muito baixa.

Os óxidos depositados por CVD, embora muito bons, muitas vezes têm menor densidade e podem conter subprodutos da reação química, como impurezas de hidrogênio.

A Interface Imaculada

Esta é a distinção mais crítica. Como o óxido térmico é crescido *a partir* do silício, a interface entre o cristal de silício e a camada de dióxido de silício é quase perfeita, com um número extremamente baixo de defeitos eletrônicos.

A interface criada pela CVD é simplesmente onde um filme depositado encontra o substrato. É inerentemente menos limpa e eletronicamente estável do que uma interface crescida termicamente. Por essa razão, o óxido térmico é a escolha inegociável para o dielétrico de porta crítico em um transistor.

Fazendo a Escolha Certa para o Seu Objetivo

O processo correto é ditado inteiramente pelo requisito de engenharia específico em cada estágio de fabricação.

- Se seu foco principal é criar um dielétrico de porta de alto desempenho para um transistor: A oxidação térmica é a única escolha devido à sua interface superior e qualidade de filme.

- Se seu foco principal é depositar uma camada isolante entre linhas de metal: A CVD é a ferramenta necessária, pois pode depositar SiO₂ ou outros dielétricos sobre vários materiais.

- Se seu foco principal é criar uma máscara dura ou uma camada de passivação final: A CVD é sua única opção para depositar um material necessário como o nitreto de silício (Si₃N₄).

Em última análise, entender a distinção fundamental entre crescer um filme nativo e depositar um filme estranho é a chave para dominar a fabricação moderna.

Tabela de Resumo:

| Característica | Deposição Química a Vapor (CVD) | Oxidação Térmica |

|---|---|---|

| Tipo de Processo | Deposita novo material sobre o substrato | Faz crescer material a partir do substrato |

| Variedade de Material | Alta (SiO₂, Si₃N₄, polissilício, metais) | Baixa (apenas dióxido de silício) |

| Compatibilidade do Substrato | Ampla (silício, metais, vidro, camadas existentes) | Limitada a substratos de silício |

| Faixa de Temperatura | Ampla (incluindo opções PECVD de baixa temperatura) | Alta (900-1200°C) |

| Aplicação Principal | Estruturas multicamadas, interconexões, máscaras | Dielétricos de porta, camadas críticas de interface |

Precisa de soluções precisas de filmes finos para o seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento de semicondutores. Se você precisa de sistemas CVD para deposição versátil de materiais ou fornos de oxidação para crescimento de interface de alta qualidade, nossa experiência garante o desempenho ideal do processo. Contate nossos especialistas hoje para discutir como nossas soluções podem aprimorar suas capacidades de fabricação e acelerar sua pesquisa.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura