A principal vantagem da Deposição Química a Vapor (CVD) sobre a oxidação térmica é a sua profunda versatilidade. Enquanto a oxidação térmica é um processo altamente específico que converte um material de substrato em seu próprio óxido (como transformar silício em dióxido de silício), a CVD é uma técnica de deposição capaz de criar filmes finos a partir de uma vasta gama de materiais — incluindo metais, cerâmicas e ligas — em praticamente qualquer substrato adequado.

A escolha entre CVD e oxidação não é sobre qual é universalmente "melhor", mas qual é apropriada para a tarefa. A oxidação é uma ferramenta especializada para criar uma camada de óxido nativo com qualidade excepcional, enquanto a CVD é uma plataforma flexível para depositar uma grande variedade de filmes não nativos e de alta pureza com controle preciso.

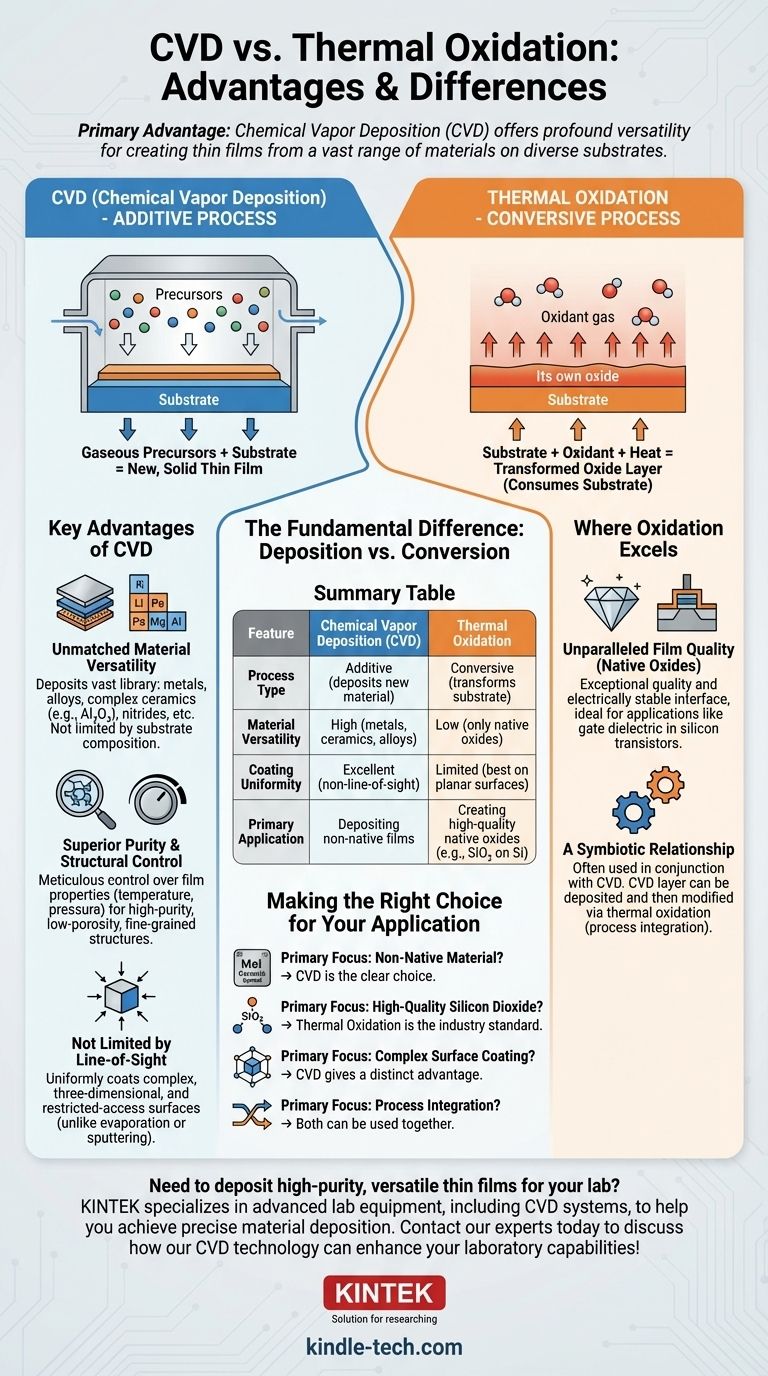

A Diferença Fundamental: Deposição vs. Conversão

Para entender as vantagens, você deve primeiro compreender a diferença operacional central entre esses dois processos. Eles não realizam o mesmo objetivo.

CVD: Adicionando uma Nova Camada

A Deposição Química a Vapor é um processo aditivo. Precursores químicos gasosos são introduzidos em uma câmara de reação onde se decompõem e reagem na superfície de um substrato, formando um novo filme fino sólido.

O material que está sendo depositado é totalmente diferente do substrato sobre o qual está sendo colocado.

Oxidação: Transformando o Substrato

A oxidação térmica é um processo conversivo. O substrato (mais comumente, um wafer de silício) é aquecido em um ambiente contendo um oxidante (como oxigênio ou vapor de água).

Este processo consome uma camada do próprio substrato para crescer um filme de seu próprio óxido. Não está adicionando um novo material, mas sim transformando o existente.

Principais Vantagens do Processo CVD

Como a CVD é um processo aditivo, ela oferece várias capacidades que são impossíveis de alcançar através da oxidação.

Versatilidade de Material Incomparável

A CVD pode depositar uma vasta biblioteca de materiais. Isso inclui metais puros, ligas e cerâmicas complexas como óxido de alumínio (Al₂O₃), que oferece excelente dureza e estabilidade química.

A oxidação, por definição, só pode criar um óxido do material subjacente.

Pureza Superior e Controle Estrutural

O processo CVD permite um controle meticuloso sobre as propriedades do filme ajustando parâmetros como temperatura, pressão e fluxo de gás.

Isso possibilita a criação de filmes de alta pureza que podem ser monocristalinos, policristalinos ou amorfos, todos com uma estrutura de grão fino e baixa porosidade.

Não Limitado pela Linha de Visada

Como a CVD depende de reagentes gasosos, ela pode revestir uniformemente estruturas complexas e tridimensionais e superfícies de acesso restrito.

Processos como evaporação ou sputtering (tipos de Deposição Física a Vapor, ou PVD) dependem de "linha de visada" e têm dificuldade com topologias não planas. A oxidação térmica também é geralmente realizada em superfícies planas.

Entendendo as Compensações e Limitações

Nenhum processo está isento de desafios. A objetividade verdadeira exige o reconhecimento das potenciais desvantagens da CVD.

Altas Temperaturas de Operação

Embora alguns processos de CVD operem em temperaturas mais baixas, muitos ainda exigem calor significativo. Isso pode introduzir instabilidade térmica ou danos a substratos sensíveis que não suportam as temperaturas do processo.

Precursores e Subprodutos Perigosos

Os precursores químicos usados na CVD são frequentemente altamente tóxicos, inflamáveis e possuem altas pressões de vapor, tornando-os perigosos de manusear.

Além disso, os subprodutos químicos da reação podem ser tóxicos e corrosivos, exigindo procedimentos de neutralização e descarte caros e problemáticos.

Onde a Oxidação se Destaca: Um Processo Complementar

É um erro ver a oxidação meramente como uma versão limitada da CVD. Para seu propósito específico, muitas vezes é a escolha superior e pode até ser usada em conjunto com a CVD.

Qualidade de Filme Incomparável para Óxidos Nativos

Para aplicações como a criação do dielétrico de porta em um transistor de silício, a oxidação térmica do silício produz uma camada de dióxido de silício (SiO₂) com uma interface excepcionalmente de alta qualidade e eletricamente estável, que é muito difícil de replicar com óxidos depositados.

Uma Relação Simbiótica

CVD e oxidação nem sempre são concorrentes; são frequentemente parceiros em um fluxo de fabricação maior.

Uma camada de polissilício pode ser depositada usando CVD e, em seguida, subsequentemente oxidada usando um processo térmico. Essa flexibilidade permite que os engenheiros aproveitem os pontos fortes de ambos os métodos em um único dispositivo.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão depende inteiramente do filme específico que você precisa criar e de sua função pretendida.

- Se seu foco principal é depositar um material não nativo como um metal, nitreto ou cerâmica complexa, a CVD é a escolha clara e muitas vezes a única.

- Se seu foco principal é criar o dielétrico de porta de dióxido de silício da mais alta qualidade em silício, a oxidação térmica é o padrão da indústria para esta tarefa crítica.

- Se seu foco principal é revestir uniformemente uma superfície tridimensional complexa, a natureza sem linha de visada da CVD lhe confere uma vantagem distinta.

- Se seu foco principal é a integração de processos, reconheça que os dois são frequentemente usados em conjunto, como depositar uma camada com CVD e depois modificá-la com oxidação.

Ao entender a função central de cada um — deposição versus conversão — você pode selecionar a ferramenta precisa necessária para atingir seus objetivos de engenharia de materiais.

Tabela Resumo:

| Característica | Deposição Química a Vapor (CVD) | Oxidação Térmica |

|---|---|---|

| Tipo de Processo | Aditivo (deposita novo material) | Conversivo (transforma o substrato) |

| Versatilidade de Material | Alta (metais, cerâmicas, ligas) | Baixa (apenas óxidos nativos) |

| Uniformidade de Revestimento | Excelente (sem linha de visada) | Limitada (melhor em superfícies planas) |

| Aplicação Principal | Deposição de filmes não nativos | Criação de óxidos nativos de alta qualidade (ex: SiO₂ em Si) |

Precisa depositar filmes finos versáteis e de alta pureza para seu laboratório?

A KINTEK é especializada em equipamentos avançados de laboratório, incluindo sistemas de CVD, para ajudá-lo a alcançar a deposição precisa de materiais em substratos complexos. Se você está trabalhando com metais, cerâmicas ou ligas, nossas soluções fornecem o controle e a uniformidade que sua pesquisa exige.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossa tecnologia CVD pode aprimorar suas capacidades laboratoriais!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato