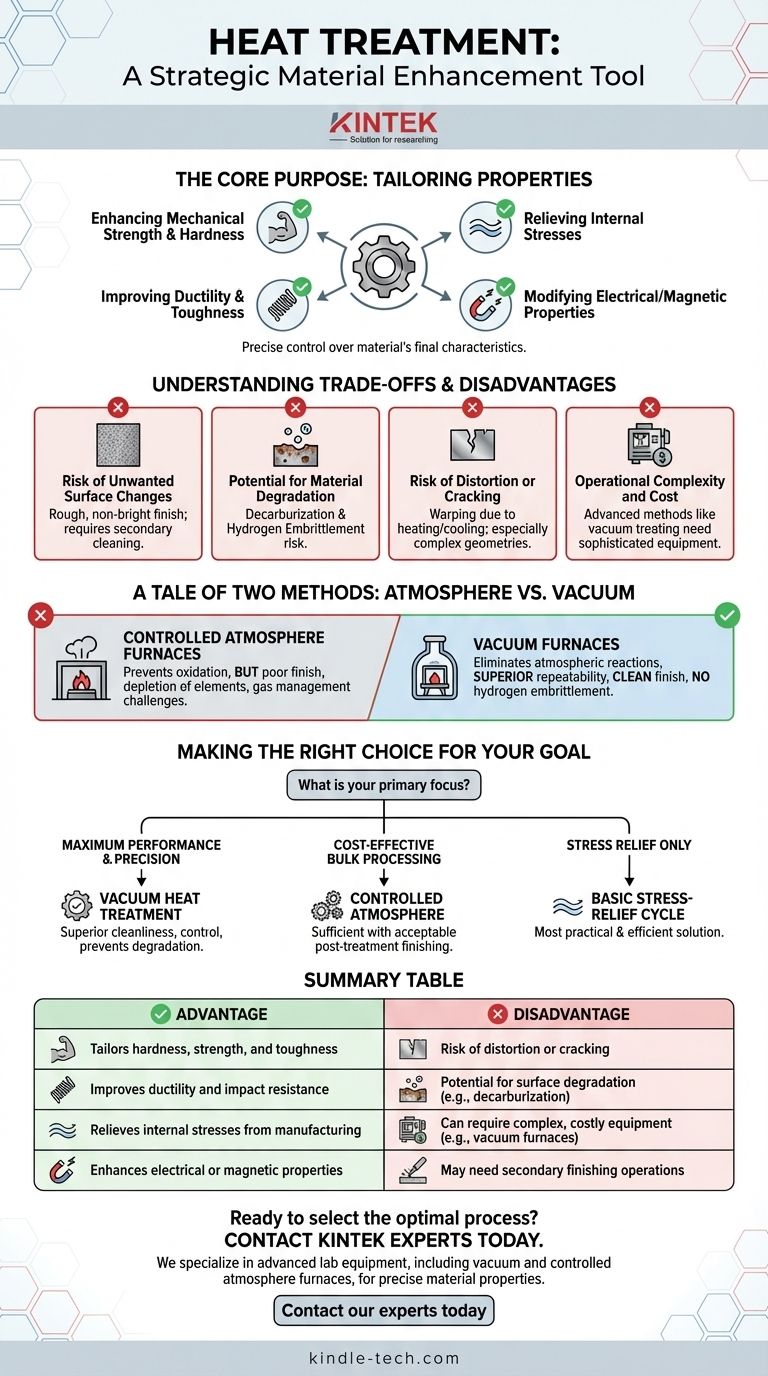

Em sua essência, o tratamento térmico é um processo altamente controlado usado para alterar fundamentalmente as propriedades físicas e mecânicas de um material, mais comumente um metal como o aço. A principal vantagem é a capacidade de adaptar precisamente essas propriedades — como dureza, resistência e tenacidade — para atender a demandas de engenharia específicas. No entanto, esses benefícios vêm com desvantagens, incluindo o risco de alterações indesejadas na superfície, degradação do material e distorção se o processo não for gerenciado corretamente.

A principal conclusão é que o tratamento térmico não é um processo único, mas uma categoria de técnicas. Suas "desvantagens" são frequentemente as compensações ou limitações específicas de um método particular, que podem ser mitigadas selecionando um processo mais avançado, como o tratamento térmico a vácuo.

O Propósito Central: Adaptar as Propriedades do Material

O tratamento térmico oferece aos engenheiros controle preciso sobre as características finais de um material após ele ter sido formado ou usinado. Isso permite um equilíbrio ideal de propriedades que são frequentemente mutuamente exclusivas em um material bruto.

Aprimorando a Resistência Mecânica e a Dureza

Um objetivo principal é aumentar a resistência de um material e sua resistência ao desgaste e à abrasão. Isso é crítico para componentes como engrenagens, ferramentas e rolamentos que devem suportar estresse mecânico significativo.

Melhorando a Ductilidade e a Tenacidade

Por outro lado, alguns processos de tratamento térmico são projetados para amolecer um material, reduzir sua fragilidade e aumentar sua tenacidade. Isso torna o componente menos propenso a fraturar sob impacto ou carga súbita.

Aliviando Tensões Internas

Processos de fabricação como soldagem, fundição ou usinagem pesada introduzem tensões internas significativas em uma peça. Um ciclo de tratamento térmico para alívio de tensões pode normalizar o material, prevenindo futuras distorções e tornando-o mais estável para operações subsequentes.

Modificando Outras Propriedades Chave

Além das características mecânicas, o tratamento térmico pode ser usado para aprimorar a condutividade elétrica ou as propriedades magnéticas de um material, o que é essencial para componentes usados em motores e eletrônicos.

Compreendendo as Compensações e Desvantagens

As possíveis desvantagens do tratamento térmico estão quase sempre ligadas ao método específico que está sendo usado e ao nível de controle aplicado. Escolher o processo errado para um determinado material ou objetivo pode introduzir novos problemas.

Risco de Alterações Indesejadas na Superfície

Métodos tradicionais, como o tratamento térmico em atmosfera controlada, podem deixar uma peça com um acabamento superficial áspero e não brilhante. Isso frequentemente requer operações secundárias de limpeza ou acabamento, adicionando tempo e custo.

Potencial de Degradação do Material

O controle atmosférico inadequado pode levar à depleção de elementos-chave da superfície do material, um processo conhecido como descarbonetação no aço. Certos processos também carregam o risco de fragilização por hidrogênio, que pode tornar materiais de alta resistência frágeis e propensos à falha.

Risco de Distorção ou Rachaduras

A própria natureza do aquecimento e resfriamento de materiais pode fazer com que eles empenem, distorçam ou até rachem. Esse risco é especialmente alto para geometrias complexas ou seções finas se as taxas de aquecimento e resfriamento não forem gerenciadas com extrema precisão.

Complexidade Operacional e Custo

Métodos avançados de tratamento térmico que mitigam os riscos acima, como o tratamento a vácuo, exigem equipamentos sofisticados e caros. Os próprios processos podem ser complexos, envolvendo desafios com o gerenciamento de gases ou a manutenção de um vácuo rigoroso.

Uma História de Dois Métodos: Atmosfera vs. Vácuo

A evolução do tratamento térmico baseado em atmosfera para o baseado em vácuo ilustra claramente as compensações.

Fornos de Atmosfera Controlada

Este método comum usa um ambiente gasoso controlado para prevenir a oxidação. No entanto, como observado, pode resultar em mau acabamento superficial, depleção de elementos superficiais e apresenta desafios no gerenciamento e recuperação dos gases do processo.

Fornos a Vácuo

Ao realizar o processo a vácuo, este método elimina completamente as reações com gases atmosféricos. Isso proporciona repetibilidade superior e um acabamento superficial limpo. Também evita completamente o risco de fragilização por hidrogênio, tornando-o uma escolha mais segura e confiável para componentes críticos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de tratamento térmico apropriado requer o equilíbrio entre o resultado desejado e as compensações aceitáveis em custo, complexidade e acabamento final.

- Se o seu foco principal é o máximo desempenho e precisão: Um processo como o tratamento térmico a vácuo é a escolha superior por sua limpeza, controle e capacidade de prevenir a degradação do material.

- Se o seu foco principal é o processamento em massa econômico: Um processo em atmosfera controlada pode ser suficiente, desde que algum acabamento superficial pós-tratamento seja aceitável.

- Se o seu foco principal é simplesmente aliviar o estresse após a fabricação: Um ciclo básico de alívio de tensões, que é menos complexo do que o endurecimento ou o revenimento, é frequentemente a solução mais prática e eficiente.

Em última análise, ver o tratamento térmico como uma ferramenta estratégica para o aprimoramento de materiais permite selecionar o processo certo que maximiza as vantagens enquanto minimiza os riscos inerentes.

Tabela Resumo:

| Vantagem | Desvantagem |

|---|---|

| Adapta dureza, resistência e tenacidade | Risco de distorção ou rachaduras |

| Melhora a ductilidade e a resistência ao impacto | Potencial de degradação superficial (por exemplo, descarbonetação) |

| Alivia tensões internas da fabricação | Pode exigir equipamentos complexos e caros (por exemplo, fornos a vácuo) |

| Aprimora propriedades elétricas ou magnéticas | Pode precisar de operações de acabamento secundárias |

Pronto para selecionar o processo de tratamento térmico ideal para seus materiais?

Na KINTEK, somos especialistas em fornecer equipamentos de laboratório avançados, incluindo fornos a vácuo e de atmosfera controlada, para ajudá-lo a alcançar propriedades de material precisas, minimizando riscos como distorção e degradação da superfície. Nossa experiência garante que você obtenha o equilíbrio certo entre desempenho, custo e acabamento para sua aplicação específica.

Entre em contato com nossos especialistas hoje para discutir as necessidades de tratamento térmico do seu laboratório e descobrir como nossas soluções podem aprimorar seus resultados.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura