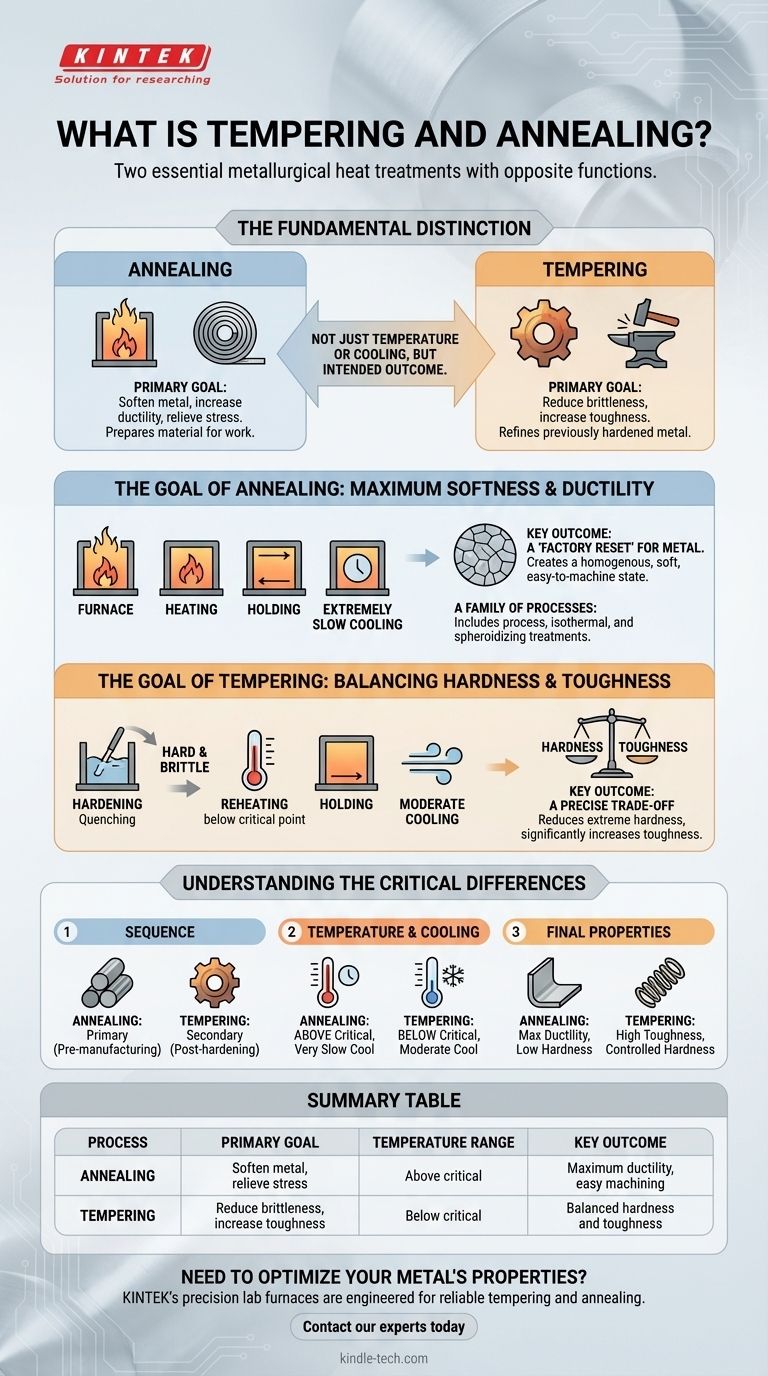

No mundo da metalurgia, revenimento e recozimento são ambos processos essenciais de tratamento térmico, mas servem a funções opostas e são aplicados em diferentes estágios. O recozimento é um processo usado para amolecer o metal, aumentar sua ductilidade e aliviar tensões internas, tornando-o mais fácil de trabalhar. O revenimento, em contraste, é um processo secundário realizado após um tratamento de endurecimento para reduzir a fragilidade resultante e aumentar a tenacidade geral do metal.

A distinção fundamental não é meramente a temperatura ou a velocidade de resfriamento, mas o resultado pretendido. O recozimento visa restaurar o metal ao seu estado mais macio e trabalhável. O revenimento é usado para ajustar com precisão um metal previamente endurecido, trocando alguma dureza por tenacidade crucial.

O Objetivo do Recozimento: Máxima Maciez e Ductilidade

O recozimento é um processo preparatório projetado para colocar um metal em sua condição mais estável e trabalhável. É frequentemente realizado em materiais que sofrerão deformação plástica significativa, como estampagem, embutimento profundo ou usinagem complexa.

O Processo Explicado

O processo de recozimento envolve três estágios principais: aquecimento, manutenção e resfriamento. O metal é aquecido a uma temperatura específica acima de seu ponto crítico de transformação (conhecido como temperatura Ac1 ou Ac3).

Ele é então "mantido" ou retido nesta temperatura por tempo suficiente para permitir que a microestrutura interna do material se transforme completamente em um estado mais uniforme e estável.

A etapa mais crítica é o resfriamento extremamente lento, que é frequentemente alcançado deixando a peça dentro do forno enquanto ele esfria. Essa taxa lenta permite a formação de uma estrutura de grão grosseira e livre de tensões, que é responsável pela maciez e ductilidade resultantes.

Resultado Chave: Um "Botão de Reset" para o Metal

Pense no recozimento como um "reset de fábrica" para a microestrutura do metal. Ele desfaz os efeitos de tratamentos anteriores de endurecimento por trabalho ou tratamentos térmicos, aliviando tensões internas que, de outra forma, poderiam levar a rachaduras ou distorções durante a fabricação.

O produto final é um metal homogêneo, macio e fácil de usinar ou conformar.

Uma Família de Processos

Embora o "recozimento completo" (aquecimento acima da temperatura crítica superior) seja o entendimento mais comum, o termo abrange uma gama de tratamentos específicos.

Estes incluem recozimento de processo, recozimento isotérmico e esferoidização, cada um adaptado para alcançar microestruturas ligeiramente diferentes para aplicações específicas.

O Objetivo do Revenimento: Equilibrar Dureza e Tenacidade

O revenimento nunca é um processo autônomo. Ele é sempre realizado após um procedimento de endurecimento, como a têmpera, que deixa o metal extremamente duro, mas também muito frágil e inadequado para a maioria das aplicações.

O Processo Explicado

O revenimento envolve o reaquecimento da peça já endurecida a uma temperatura bem abaixo de seu ponto crítico de transformação. A temperatura exata é cuidadosamente controlada, pois ela dita diretamente as propriedades finais do componente.

Após ser mantida na temperatura de revenimento, a peça é resfriada, tipicamente em ar parado. Essa taxa de resfriamento é muito mais rápida do que no recozimento, mas lenta o suficiente para evitar a formação das estruturas frágeis que a têmpera cria.

Resultado Chave: Uma Troca Precisa

O revenimento é fundamentalmente um compromisso. Ele reduz a dureza extrema e a tensão interna criadas pela têmpera, o que, por sua vez, aumenta significativamente a tenacidade do material — sua capacidade de absorver energia e resistir à fratura.

Quanto maior a temperatura de revenimento, mais dureza é sacrificada em troca de maior tenacidade. Isso permite que os engenheiros ajustem o equilíbrio perfeito para uma aplicação, desde a borda dura e afiada de uma lâmina até a natureza durável e flexível de uma mola.

Compreendendo as Diferenças Críticas

Embora ambos os processos envolvam aquecimento e resfriamento, sua oposição em propósito, temperatura e sequência define seu uso.

Sequência de Operações

O recozimento é um processo primário usado para preparar a matéria-prima para a fabricação.

O revenimento é um processo secundário ou de acabamento realizado em uma peça que já foi moldada e endurecida.

Temperatura e Taxa de Resfriamento

O recozimento requer o aquecimento do metal acima de sua temperatura crítica, seguido por um resfriamento muito lento para alcançar a máxima maciez.

O revenimento requer o reaquecimento de uma peça endurecida a uma temperatura abaixo de seu ponto crítico, seguido por um resfriamento moderado para equilibrar dureza e tenacidade.

Propriedades Finais do Material

O recozimento produz um metal com máxima ductilidade, baixa dureza e mínima tensão interna.

O revenimento produz um material com uma combinação controlada de alta dureza (embora menor do que um estado totalmente temperado) e tenacidade significativamente melhorada.

Fazendo a Escolha Certa para Sua Aplicação

Escolher entre esses processos é simples, uma vez que você defina seu objetivo para o material.

- Se seu foco principal é preparar um metal para extensa conformação, usinagem ou trabalho a frio: O recozimento é a escolha correta para maximizar a ductilidade e aliviar tensões internas.

- Se seu foco principal é refinar uma peça endurecida que é muito frágil para seu uso pretendido: O revenimento é a etapa necessária para aumentar sua tenacidade e evitar que ela frature em serviço.

- Se seu foco principal é remover completamente os efeitos de trabalho anterior e retornar um metal ao seu estado mais macio: O recozimento completo é o processo definitivo para redefinir a microestrutura do material.

Em última análise, a seleção do processo certo depende inteiramente se seu objetivo é preparar o metal para o trabalho ou aperfeiçoar as propriedades de uma peça acabada.

Tabela Resumo:

| Processo | Objetivo Principal | Faixa de Temperatura | Resultado Chave |

|---|---|---|---|

| Recozimento | Amaciar metal, aliviar tensão | Acima da temperatura crítica | Máxima ductilidade, fácil usinagem |

| Revenimento | Reduzir fragilidade, aumentar tenacidade | Abaixo da temperatura crítica | Dureza e tenacidade equilibradas |

Precisa otimizar as propriedades do seu metal? Os fornos de laboratório de precisão da KINTEK são projetados para processos confiáveis de revenimento e recozimento. Seja para preparar materiais para fabricação ou aprimorar a tenacidade de componentes acabados, nosso equipamento oferece o controle de temperatura consistente e o aquecimento uniforme que seu laboratório exige. Entre em contato com nossos especialistas hoje mesmo para discutir a solução de tratamento térmico certa para sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Qual é a característica principal de um forno mufla? Desbloqueie Aquecimento Puro e Livre de Contaminação

- Quais são os principais componentes de um forno mufla de alta temperatura? Um guia para os sistemas centrais

- O que é a manutenção de equipamentos de laboratório? Garanta a Integridade dos Dados e Prolongue a Vida Útil dos Equipamentos

- Qual aparelho é usado para aquecimento em laboratório? Um Guia para Escolher a Ferramenta Certa

- Qual temperatura um forno deve operar? Do conforto residencial aos processos industriais