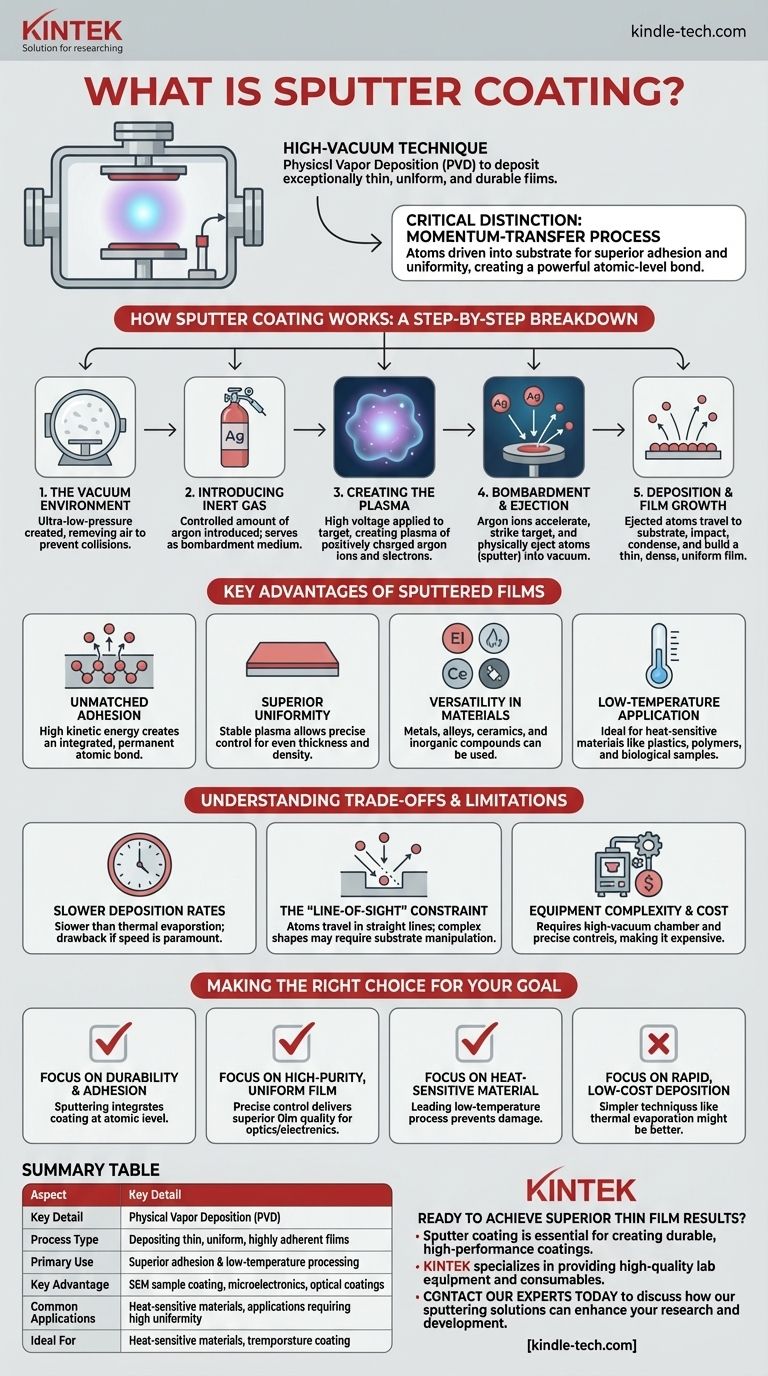

Em sua essência, o revestimento por pulverização catódica é uma técnica de alto vácuo usada para depositar filmes de material excepcionalmente finos, uniformes e duráveis sobre uma superfície. É um tipo de Deposição Física de Vapor (PVD), onde íons de alta energia, tipicamente de um gás inerte como o argônio, bombardeiam um material fonte (chamado de "alvo"). Esse impacto ejeta fisicamente, ou "pulveriza", átomos do alvo, que então viajam através do vácuo e revestem o objeto desejado, conhecido como substrato.

A distinção crítica do revestimento por pulverização catódica é que ele não está meramente aplicando uma camada sobre uma superfície. É um processo de transferência de momento que força os átomos para dentro do substrato, criando uma ligação poderosa, a nível atômico, que resulta em adesão e uniformidade superiores em comparação com muitos outros métodos de revestimento.

Como Funciona o Revestimento por Pulverização Catódica: Uma Análise Passo a Passo

Para realmente entender a pulverização catódica, é melhor visualizá-la como um processo de jateamento de areia controlado em escala atômica, onde a "areia" é um gás e as partículas ejetadas formam uma nova superfície.

O Ambiente de Vácuo

Primeiro, o substrato e o material alvo são colocados dentro de uma câmara de vácuo selada. Todo o ar é bombeado para criar um ambiente de pressão ultrabaixa. Esta etapa é crucial para evitar que os átomos pulverizados colidam com moléculas de ar, o que interromperia o processo de revestimento.

Introdução do Gás Inerte

Uma pequena quantidade, precisamente controlada, de um gás inerte, mais comumente argônio, é introduzida na câmara. Este gás não reage quimicamente com os materiais, mas serve como meio para o bombardeio.

Criação do Plasma

Uma alta tensão é aplicada ao material alvo. Essa energia elétrica remove elétrons dos átomos de gás argônio, criando um gás ionizado e brilhante conhecido como plasma. Este plasma consiste em íons de argônio carregados positivamente e elétrons livres.

Bombardeio e Ejeção

Os íons de argônio carregados positivamente são acelerados poderosamente em direção ao alvo carregado negativamente. Eles colidem com a superfície do alvo com força significativa, transferindo seu momento. Essa transferência de energia é forte o suficiente para desalojar átomos ou moléculas individuais do alvo, ejetando-os para dentro da câmara de vácuo.

Deposição e Crescimento do Filme

Esses átomos ejetados do alvo viajam em linha reta até atingirem o substrato. Após o impacto, eles se condensam e se acumulam, camada por camada, para formar um filme fino, denso e altamente uniforme na superfície do substrato.

As Principais Vantagens dos Filmes Pulverizados Catodicamente

O mecanismo exclusivo da pulverização catódica oferece várias vantagens distintas que a tornam o método preferido para muitas aplicações de alto desempenho.

Adesão Inigualável ao Nível Atômico

Como os átomos pulverizados possuem alta energia cinética, eles não apenas pousam no substrato — eles são impulsionados para sua superfície. Isso cria uma ligação excepcionalmente forte e integrada. O filme resultante torna-se parte permanente do substrato, em vez de um simples revestimento tópico.

Uniformidade e Controle Superiores

O plasma estável gerado durante a pulverização catódica permite um controle muito fino sobre o processo de deposição. Isso resulta em filmes com excelente uniformidade de espessura e densidade em toda a superfície, o que é fundamental para aplicações ópticas e eletrônicas.

Versatilidade em Materiais

A pulverização catódica não se limita a metais. Uma ampla gama de materiais, incluindo ligas, cerâmicas e outros compostos inorgânicos, pode ser usada como alvo. Isso permite a criação de revestimentos com propriedades específicas, como condutividade elétrica, resistência ao desgaste ou refletividade óptica.

Aplicação a Baixa Temperatura

O processo de pulverização catódica em si não gera calor significativo no substrato. Isso o torna um método ideal para revestir materiais sensíveis ao calor, como plásticos, polímeros e amostras biológicas para análise em um Microscópio Eletrônico de Varredura (MEV).

Compreendendo as Compensações e Limitações

Nenhum processo é perfeito para todos os cenários. Para tomar uma decisão informada, você deve estar ciente das compensações inerentes à pulverização catódica.

Taxas de Deposição Mais Lentas

Geralmente, a pulverização catódica é um processo mais lento em comparação com outras técnicas de PVD, como a evaporação térmica. Para aplicações em que a espessura do revestimento é mais importante do que a qualidade do filme e a velocidade é primordial, isso pode ser uma desvantagem significativa.

A Restrição de 'Linha de Visada'

Os átomos pulverizados viajam em linha reta do alvo para o substrato. Embora o espalhamento do gás possa ajudar a revestir formas complexas, áreas profundamente reentrantes ou o verso de um objeto podem não receber um revestimento uniforme sem rotação e manipulação sofisticadas do substrato.

Complexidade e Custo do Equipamento

Os sistemas de pulverização catódica exigem uma câmara de alto vácuo, controladores de fluxo de gás precisos e fontes de alimentação de alta tensão. Isso torna o equipamento mais complexo e geralmente mais caro do que métodos de revestimento mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de tecnologia de revestimento deve ser sempre impulsionada pelas propriedades finais que seu componente requer.

- Se seu foco principal é durabilidade e adesão: A pulverização catódica é uma excelente escolha porque integra o revestimento ao substrato em nível atômico.

- Se seu foco principal é um filme de alta pureza e uniforme para óptica ou eletrônica: O controle preciso oferecido pela pulverização catódica proporciona qualidade de filme superior.

- Se seu foco principal é revestir um material sensível ao calor: A pulverização catódica é um processo líder de baixa temperatura que evita danos a substratos delicados.

- Se seu foco principal é a deposição rápida e de baixo custo de um filme metálico simples: Você deve avaliar se uma técnica mais simples, como a evaporação térmica, pode atender às suas necessidades.

Compreender esses princípios fundamentais permite que você escolha a ferramenta certa para seu desafio de engenharia específico.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Uso Principal | Deposição de filmes finos, uniformes e altamente aderentes |

| Vantagem Principal | Adesão superior e processamento a baixa temperatura |

| Aplicações Comuns | Revestimento de amostras de MEV, microeletrônica, revestimentos ópticos |

| Ideal Para | Materiais sensíveis ao calor, aplicações que exigem alta uniformidade |

Pronto para alcançar resultados superiores em filmes finos?

O revestimento por pulverização catódica é essencial para criar revestimentos duráveis e de alto desempenho para eletrônica, óptica e preparação de amostras de MEV. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para atender aos seus desafios específicos de revestimento.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de pulverização catódica podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados