Tecnicamente, não existe tal coisa como "metal SPS". Este termo é uma abreviação comum que se refere a um metal ou liga produzida através de um processo de fabricação chamado Sinterização por Plasma de Faísca (SPS). É um método poderoso para consolidar rapidamente pós em um material sólido, a granel e de alta densidade, e não um tipo único de material em si.

A Sinterização por Plasma de Faísca não é uma liga específica, mas sim uma poderosa técnica de consolidação. Sua principal vantagem reside no uso de corrente elétrica pulsada e pressão para fundir rapidamente pós, criando materiais de alta densidade e granulação fina que muitas vezes são impossíveis de produzir com métodos tradicionais.

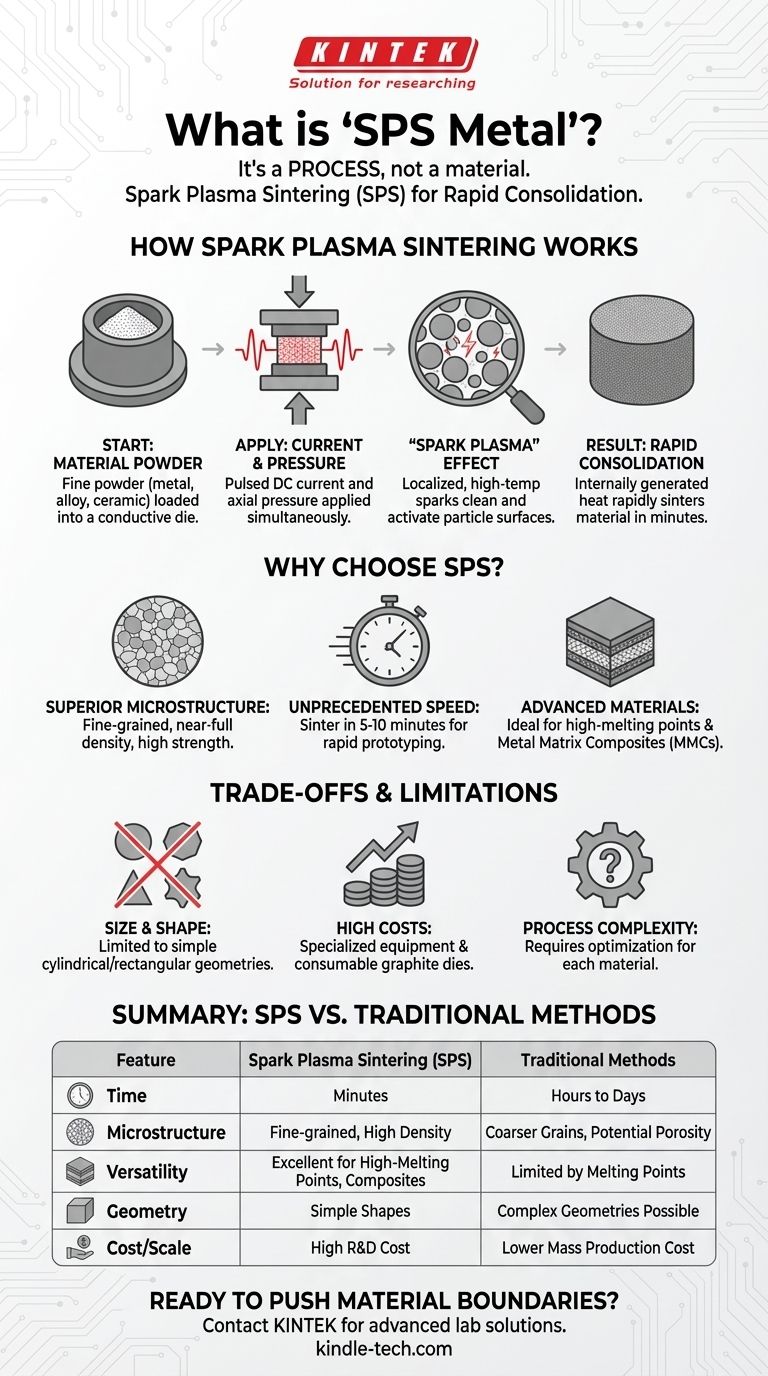

Como Funciona a Sinterização por Plasma de Faísca

Para entender os materiais que ela produz, você deve primeiro entender o processo. A SPS é fundamentalmente diferente das técnicas tradicionais de fusão ou prensagem devido à forma como aplica energia.

O Ponto de Partida: Pó do Material

O processo começa não com um bloco sólido de metal, mas com um pó fino do metal, liga ou até mesmo cerâmica desejada. Este pó é colocado em um molde condutor, que geralmente é feito de grafite.

O Mecanismo Central: Corrente e Pressão

Duas forças principais são aplicadas simultaneamente: uma forte pressão axial por cima e por baixo, e uma corrente elétrica direta pulsada de alta amperagem que passa diretamente através das partículas do pó.

O Efeito "Plasma de Faísca"

A corrente pulsada é a característica definidora. Ela gera descargas de faíscas localizadas e de alta temperatura entre as partículas de pó individuais. Este efeito limpa microscopicamente as superfícies das partículas e as ativa, aumentando drasticamente sua capacidade de se ligarem umas às outras.

O Resultado: Consolidação Rápida

Como o calor é gerado internamente dentro do próprio pó, toda a massa aquece incrivelmente rápido. Isso permite que o material seja sinterizado e densificado em questão de minutos, em vez das horas necessárias para métodos convencionais baseados em fornos.

Por Que Escolher SPS em Vez de Métodos Tradicionais?

O mecanismo exclusivo da SPS desbloqueia propriedades de materiais que são difíceis ou impossíveis de alcançar por meios convencionais como fundição, forjamento ou prensagem a quente.

Densidade e Microestrutura Superiores

A velocidade extrema do processo SPS impede que os grãos microscópicos dentro do metal cresçam demais. Isso resulta em uma microestrutura de granulação fina, que contribui diretamente para maior resistência, dureza e melhor desempenho mecânico geral. A combinação de pressão e calor também atinge densidade quase total, eliminando a porosidade que pode enfraquecer as peças.

Velocidade Sem Precedentes

Consolidar um material em 5 a 10 minutos em vez de 8 a 10 horas é um salto revolucionário. Isso permite a prototipagem rápida e iteração durante o desenvolvimento de materiais.

Processamento de Materiais Avançados e Inovadores

A SPS é excelente no processamento de materiais com pontos de fusão extremamente altos (como tungstênio ou tântalo) que são desafiadores para a fundição tradicional. É também um método líder para criar compósitos de matriz metálica (CMMs), incorporando partículas cerâmicas em um pó metálico, criando materiais com propriedades personalizadas.

Entendendo as Compensações e Limitações

Embora poderosa, a SPS não é uma solução universal. Sua aplicação é específica e vem com restrições claras.

Restrições de Tamanho e Forma

O processo é limitado às formas cilíndricas ou retangulares simples dos moldes utilizados. Não pode produzir as geometrias grandes e complexas possíveis com fundição ou fabricação aditiva. O tamanho da peça também é significativamente limitado pela capacidade da prensa e da fonte de alimentação.

Custos Elevados de Equipamento e Ferramentas

Os sistemas SPS são máquinas especializadas e caras. Os moldes de grafite usados são consumíveis com vida útil limitada, especialmente em altas temperaturas e pressões. Isso torna o processo mais adequado para aplicações de alto valor.

Complexidade do Processo

Obter resultados ótimos requer otimização cuidadosa de muitos parâmetros, incluindo taxa de aquecimento, pressão, padrão de pulso e nível de vácuo. Este trabalho de desenvolvimento deve ser realizado para cada material específico.

Fazendo a Escolha Certa para o Seu Objetivo

Considerar um material feito via SPS depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é o desempenho máximo: Materiais feitos via SPS geralmente exibem resistência e densidade superiores devido à sua microestrutura de granulação fina, tornando-os ideais para aplicações aeroespaciais, de defesa ou industriais de alta tensão.

- Se o seu foco principal é o desenvolvimento de novos materiais: A SPS é o método preferido para criar compósitos avançados, materiais com gradiente funcional e consolidar pós que não podem ser processados convencionalmente.

- Se o seu foco principal é a prototipagem rápida de amostras de materiais: Para componentes pequenos e de geometria simples, a SPS pode produzir uma peça densa e acabada a partir do pó em minutos, encurtando drasticamente os ciclos de desenvolvimento.

Entender que SPS é um processo poderoso permite que você se concentre nas propriedades materiais únicas que ele pode desbloquear para sua aplicação específica.

Tabela de Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Métodos Tradicionais (ex: Fundição, Prensagem a Quente) |

|---|---|---|

| Tempo de Processo | Minutos | Horas a Dias |

| Microestrutura | Granulação fina, alta densidade | Grãos mais grosseiros, porosidade potencial |

| Versatilidade do Material | Excelente para metais de alto ponto de fusão, compósitos | Limitada por pontos de fusão e compatibilidade do material |

| Geometria da Peça | Formas simples (cilíndricas, retangulares) | Geometrias complexas possíveis |

| Custo e Escalabilidade | Alto custo de equipamento, ideal para P&D e peças de alto valor | Custo menor para produção em massa |

Pronto para expandir os limites do desempenho dos materiais?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento de materiais. Se você está desenvolvendo novos compósitos de matriz metálica, prototipando ligas de alta resistência ou explorando os limites da Sinterização por Plasma de Faísca, nossa experiência e soluções podem ajudá-lo a alcançar resultados superiores.

Entre em contato conosco hoje para discutir como nossas soluções podem acelerar sua inovação em materiais.

Entre em Contato

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como funciona a prensagem isostática a quente? Um guia para eliminar a porosidade e melhorar o desempenho das peças

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Atingir Densidade Máxima para TiB-Titânio

- Quais são as funções primárias dos moldes de grafite de alta resistência em VHP? Papéis Essenciais na Densificação de Compósitos

- Qual o papel de um forno de prensagem a quente a vácuo na consolidação de BMG? Otimizar a Densidade de Vidro Metálico a Granel

- O que é a fabricação aditiva por prensagem isostática a quente? Obtenha peças metálicas 3D impressas densas e confiáveis

- Como um forno de prensagem a quente a vácuo facilita a densificação de compósitos SiCp/2009Al? Alcançar porosidade quase zero

- Quais são os benefícios técnicos de usar um forno de prensagem a quente para NZTO? Alcançar Densidade de 98%+ e Alta Condutividade

- Que processo físico ocorre com os materiais dentro de um forno de prensagem a quente a vácuo? Alcance a Densificação Completa para Materiais Superiores