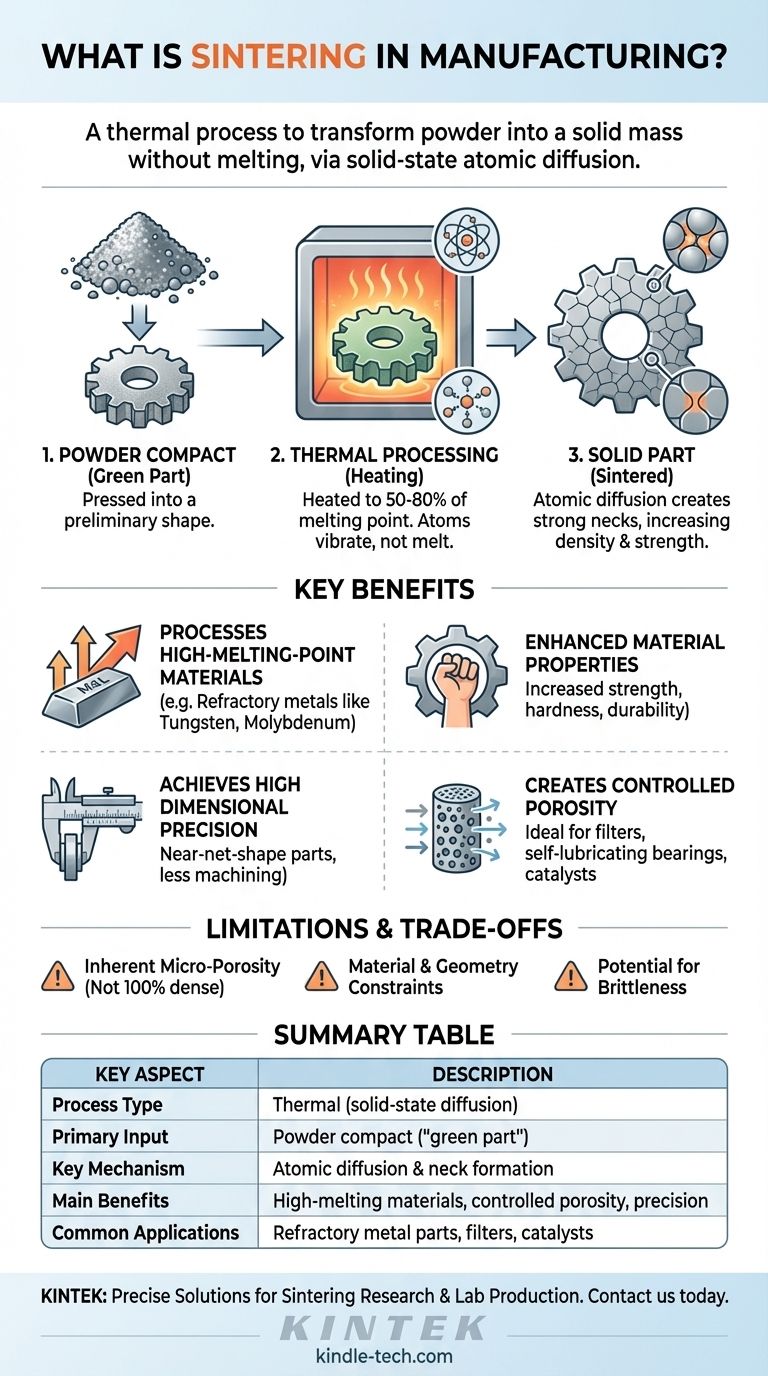

Na fabricação, a sinterização é um processo térmico usado para transformar uma coleção de partículas de pó em uma massa sólida e densa. Ao aplicar calor a uma temperatura abaixo do ponto de fusão do material, às vezes combinado com pressão, os átomos no pó se difundem através das fronteiras das partículas, fundindo-as e criando uma peça forte e coesa.

A sinterização não é um processo de fusão; é um processo de difusão atômica em estado sólido. Seu objetivo principal é criar componentes densos e funcionais a partir de pós, especialmente para materiais como cerâmicas ou metais refratários que são difíceis ou impossíveis de processar através da fusão e fundição convencionais.

Como a Sinterização Funciona Fundamentalmente

A sinterização cria um objeto sólido diretamente a partir do pó, um princípio usado em tudo, desde a cerâmica tradicional até a fabricação aditiva avançada. O processo depende de incentivar os átomos a se ligarem sem liquefazer o material a granel.

O Ponto de Partida: Um Compacto de Pó

O processo começa com um pó fino do material desejado, como uma liga metálica ou um composto cerâmico. Este pó é frequentemente misturado com um aglutinante e depois prensado em um molde para formar uma forma preliminar, comumente conhecida como "compacto verde".

Esta peça verde é frágil, mas mantém a geometria desejada.

O Papel do Calor: Excitando os Átomos

O compacto verde é então aquecido em um forno de atmosfera controlada a uma temperatura que é tipicamente 50-80% do ponto de fusão absoluto do material. Esta energia térmica não derrete as partículas, mas faz com que os átomos dentro delas vibrem vigorosamente.

Esta excitação atômica é a força motriz por trás de todo o processo.

O Mecanismo: Difusão Atômica e Formação de Pescoços

À medida que os átomos vibram, eles começam a migrar ou difundir-se através dos pontos de contato entre as partículas de pó individuais. Essa difusão constrói pequenos "pescoços" ou pontes entre as partículas.

Com o tempo, esses pescoços crescem, aproximando as partículas, reduzindo o espaço vazio (porosidade) entre elas e aumentando a densidade e a resistência geral da peça.

Os Principais Benefícios da Sinterização

A sinterização é escolhida em detrimento de outros métodos de fabricação por várias vantagens distintas que resolvem desafios específicos de engenharia.

Processamento de Materiais de Alto Ponto de Fusão

A sinterização é um dos únicos métodos viáveis para formar peças a partir de metais refratários como tungstênio e molibdênio. Suas temperaturas de fusão extremamente altas tornam a fundição tradicional impraticável e proibitivamente cara.

Melhoria das Propriedades do Material

O processo melhora drasticamente as características físicas de um material. Ao reduzir os poros internos, a sinterização melhora significativamente a resistência, dureza e durabilidade.

Também pode ser projetada para melhorar a condutividade elétrica, a condutividade térmica e até mesmo a transparência em certos materiais cerâmicos.

Obtenção de Alta Precisão Dimensional

A sinterização pode produzir peças de formato líquido ou próximo ao formato líquido, o que significa que o componente sai do forno muito próximo de suas dimensões finais. Isso minimiza a necessidade de operações de usinagem secundárias dispendiosas.

Criação de Porosidade Controlada

Embora o objetivo seja frequentemente reduzir a porosidade, a sinterização permite unicamente o seu controle. Isso é crucial para a fabricação de produtos como mancais autolubrificantes, filtros e catalisadores, onde uma estrutura forte, mas porosa, é necessária.

Entendendo as Compensações e Limitações

Nenhum processo é perfeito. Para usar a sinterização de forma eficaz, você deve entender suas limitações inerentes.

Micro-porosidade Inerente

É difícil e muitas vezes antieconômico atingir 100% de densidade apenas pela sinterização. A maioria das peças sinterizadas retém algum nível de micro-porosidade residual.

Isso pode torná-las menos adequadas do que peças forjadas ou totalmente fundidas para aplicações que exigem máxima resistência à fadiga ou tenacidade à fratura.

Restrições de Material e Geometria

O processo é limitado a materiais disponíveis em forma de pó. Além disso, a capacidade de criar um compacto verde uniforme pode restringir a complexidade e o tamanho da geometria da peça final.

Potencial para Fragilidade

Embora a sinterização aumente a resistência, o material resultante, particularmente certas cerâmicas, pode ser mais frágil do que seus equivalentes não sinterizados. As ligações entre as partículas originais podem, às vezes, servir como pontos de início para rachaduras sob altas cargas de impacto.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da sinterização depende inteiramente do seu material, restrições de custo e requisitos de desempenho.

- Se o seu foco principal é processar materiais de alta temperatura: A sinterização é a escolha definitiva para metais refratários como o tungstênio, que são impraticáveis de fundir e moldar.

- Se o seu foco principal é a produção em massa de custo-benefício: A metalurgia do pó, que depende da sinterização, é um excelente método para produzir grandes volumes de peças metálicas pequenas e complexas com alta precisão.

- Se o seu foco principal é a porosidade controlada: A sinterização é o processo ideal para criar componentes funcionais como filtros ou catalisadores que requerem uma estrutura interna forte e porosa.

- Se o seu foco principal é a máxima resistência e ductilidade: Para aplicações críticas que exigem integridade material absoluta, você deve considerar processos como forjamento ou usinagem a partir de tarugo sólido, que evitam o problema da porosidade residual.

Ao entender seu mecanismo central de difusão atômica, você pode alavancar a sinterização como uma ferramenta poderosa para criar peças de alto desempenho que outros processos simplesmente não conseguem produzir.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Térmico (difusão em estado sólido) |

| Entrada Principal | Compacto de pó ("peça verde") |

| Mecanismo Chave | Difusão atômica e formação de pescoços entre partículas |

| Principais Benefícios | Processa materiais de alto ponto de fusão, cria porosidade controlada, alcança alta precisão dimensional |

| Aplicações Comuns | Peças de metal refratário, filtros, catalisadores, componentes de formato líquido |

Pronto para alavancar a sinterização na produção de materiais do seu laboratório?

A KINTEK é especializada nos equipamentos de laboratório precisos e consumíveis necessários para processos de sinterização bem-sucedidos. Se você está trabalhando com cerâmicas avançadas ou metais refratários, nossas soluções ajudam você a alcançar as propriedades do material e a precisão dimensional que sua pesquisa exige.

Entre em contato conosco hoje para discutir como podemos apoiar seus projetos de sinterização e aprimorar as capacidades do seu laboratório.

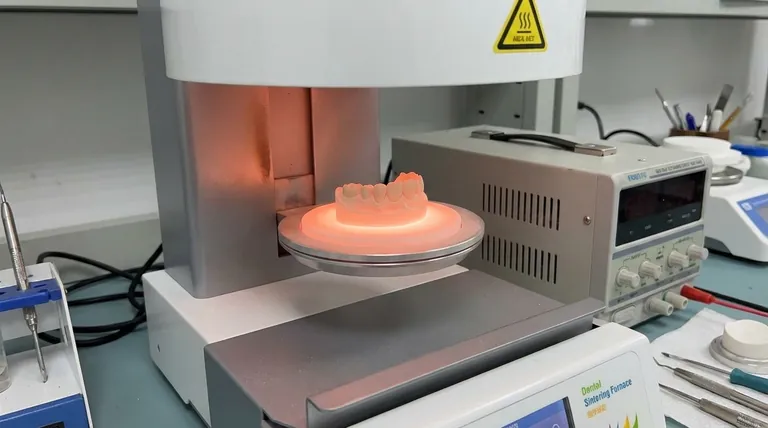

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos