Em resumo, a sinterização em hidrogênio é um processo de fabricação de alta temperatura que utiliza uma atmosfera rica em hidrogênio para fundir materiais em pó em uma peça sólida e densa. Diferentemente da sinterização ao ar ou a vácuo, o hidrogênio atua como um poderoso agente químico, limpando e protegendo ativamente o material à medida que ele se adensa. Isso resulta em componentes com propriedades mecânicas superiores e um acabamento limpo e brilhante.

A conclusão crucial é que o hidrogênio não é meramente um ambiente inerte para aquecimento. É um participante ativo no processo de sinterização, usado principalmente por sua capacidade excepcional de reduzir e remover óxidos metálicos, que são prejudiciais à integridade e resistência da peça final.

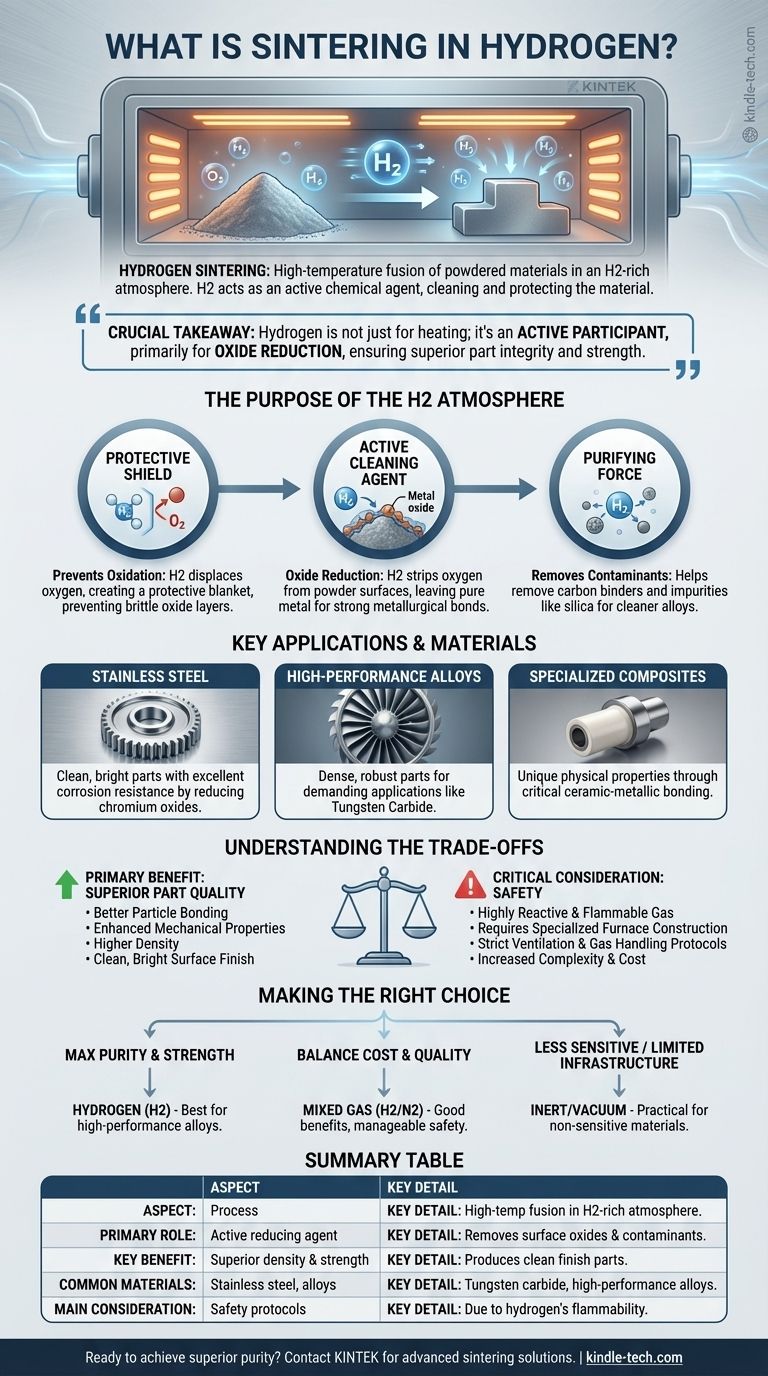

O Propósito da Atmosfera de Hidrogênio

A sinterização em uma atmosfera controlada é essencial para criar peças de alta qualidade a partir de pó metálico ou cerâmico. O uso de hidrogênio oferece várias vantagens químicas distintas que vão além de simplesmente prevenir reações indesejadas.

Um Escudo Protetor Contra a Oxidação

A função mais básica da atmosfera é evitar que o material em pó se oxide quando aquecido. A presença de hidrogênio puro (H2) ou uma mistura de hidrogênio e nitrogênio desloca o oxigênio, criando um manto protetor ao redor das peças. Isso garante que as partículas de pó possam se fundir adequadamente sem formar camadas de óxido quebradiças.

Um Agente de Limpeza Ativo

O papel mais significativo do hidrogênio é a redução de óxidos. Muitos pós metálicos possuem uma fina camada de óxido em sua superfície, mesmo antes de entrar no forno. À medida que a temperatura aumenta, o gás hidrogênio reage com esses óxidos metálicos, removendo o oxigênio e deixando para trás uma superfície metálica limpa e pura. Essa "limpeza" química é fundamental para alcançar fortes ligações metalúrgicas.

Uma Força Purificadora

Além de remover óxidos, uma atmosfera de hidrogênio pode ajudar a remover outros contaminantes. Ela desempenha um papel no controle de carbono ao reagir com o carbono residual dos aglutinantes usados para moldar a peça "verde". Também pode ajudar a remover impurezas como sílica, resultando em uma liga final mais limpa e melhor desempenho do forno.

Aplicações e Materiais Chave

As propriedades exclusivas da sinterização em hidrogênio a tornam o método preferido para materiais onde pureza, resistência e acabamento superficial são críticos.

Aço Inoxidável

Esta é uma aplicação muito comum. A sinterização em hidrogênio é usada para produzir peças de aço inoxidável limpas e brilhantes porque reduz eficazmente os óxidos de cromo que se formam naturalmente na superfície do pó, garantindo excelente resistência à corrosão e resistência mecânica.

Ligas de Alto Desempenho

Materiais como carboneto de tungstênio e outras ligas avançadas exigem processamento de alta pureza para atingir suas características de desempenho necessárias. O hidrogênio fornece o ambiente redutor necessário para criar peças densas e robustas para aplicações industriais exigentes.

Compósitos Especializados

Certas composições cerâmico-metálicas também são processadas em hidrogênio. A atmosfera específica ajuda a criar peças especializadas onde a ligação entre os componentes metálicos e cerâmicos é crucial para alcançar propriedades físicas únicas.

Entendendo as Compensações

A escolha de um processo de sinterização envolve equilibrar benefícios com considerações práticas. Embora poderoso, o hidrogênio não é a solução universal para todas as aplicações.

O Benefício Principal: Qualidade Superior da Peça

A limpeza química ativa de uma atmosfera de hidrogênio leva diretamente a peças com qualidade superior. O resultado é uma melhor ligação entre as partículas, o que se traduz em propriedades mecânicas aprimoradas, maior densidade e um acabamento superficial limpo e brilhante que geralmente não requer operações de limpeza secundárias.

A Consideração Crítica: Segurança

O hidrogênio é um gás altamente reativo e inflamável. Usá-lo para sinterização em alta temperatura requer medidas de segurança significativas, incluindo construção especializada de fornos, ventilação e protocolos de manuseio de gás. Esses requisitos adicionam complexidade e custo em comparação com a sinterização em atmosferas inertes, como nitrogênio puro, ou a vácuo.

Fazendo a Escolha Certa para o Seu Processo

A seleção da atmosfera de sinterização ideal depende inteiramente do material com o qual você está trabalhando e do resultado desejado para a peça final.

- Se o seu foco principal é pureza máxima e resistência mecânica: A poderosa redução de óxidos do hidrogênio o torna a escolha superior para ligas de alto desempenho e aplicações exigentes de aço inoxidável.

- Se o seu foco principal é equilibrar custo com boa qualidade: Um gás misto, como uma mistura de hidrogênio/nitrogênio ou amônia dissociada, pode oferecer muitos dos benefícios do hidrogênio puro com um perfil de segurança mais gerenciável.

- Se o seu foco principal são materiais que não são sensíveis à oxidação ou quando a infraestrutura de segurança é limitada: Uma atmosfera inerte como nitrogênio ou argônio, ou a sinterização a vácuo, pode ser uma abordagem mais prática.

Em última análise, entender o papel da atmosfera é fundamental para dominar as propriedades finais de um componente sinterizado.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Processo | Fusão de materiais em pó em alta temperatura em uma atmosfera rica em hidrogênio. |

| Papel Principal do Hidrogênio | Atua como um agente redutor ativo para remover óxidos superficiais e contaminantes. |

| Benefício Principal | Produz peças com densidade superior, resistência mecânica e acabamento limpo. |

| Materiais Comuns | Aço inoxidável, carboneto de tungstênio e ligas de alto desempenho. |

| Consideração Principal | Requer protocolos de segurança rigorosos devido à inflamabilidade do hidrogênio. |

Pronto para alcançar pureza e resistência superiores em seus componentes sinterizados?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório avançado e o suporte especializado necessários para processos de sinterização de alto desempenho. Se você está trabalhando com aço inoxidável, carboneto de tungstênio ou outras ligas avançadas, nossas soluções são projetadas para atender aos requisitos exigentes do seu laboratório.

Entre em contato conosco hoje para discutir como a KINTEK pode aprimorar suas capacidades de sinterização e ajudá-lo a produzir peças mais densas, mais fortes e de maior qualidade.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Que tipo de energia a pirólise gera? Transformando Resíduos em Combustíveis Valiosos

- Que tipo de chama é usado para recozimento? A Chama Certa para o Alívio Perfeito do Estresse do Vidro

- Como um forno com programa de temperatura e um sistema de alto vácuo é utilizado na preparação de catalisadores de zeólita tipo H?

- O que é o tratamento e descarte de resíduos por pirólise por plasma? Converta Resíduos em Energia Limpa e Materiais Inertes

- Que ambientes um forno de alto vácuo fornece para a síntese de h-BN? Domine a Produção de Nanopós de Alta Pureza

- Quais materiais podem ser temperados? Desvende a Chave para a Dureza e Tenacidade no Aço

- Qual a temperatura máxima que um forno elétrico pode atingir? Um Guia para Faixas de Temperatura e Aplicações

- Qual é o perigo potencial do gás árgon ao manusear uma bomba de difusão? Evite Riscos de Asfixia Silenciosa