Em essência, a sinterização é um processo térmico usado para transformar um pó cerâmico frouxamente compactado em um objeto sólido, denso e forte. Ao aplicar calor abaixo do ponto de fusão do material, as partículas individuais do pó se fundem, reduzindo o espaço vazio entre elas e criando um material coeso e policristalino.

O propósito central da sinterização não é fundir a cerâmica, mas usar o calor como um catalisador para a difusão atômica. Este processo elimina a porosidade e liga as partículas, convertendo fundamentalmente um compacto de pó frágil em um componente robusto e engenheirado com propriedades mecânicas e térmicas específicas.

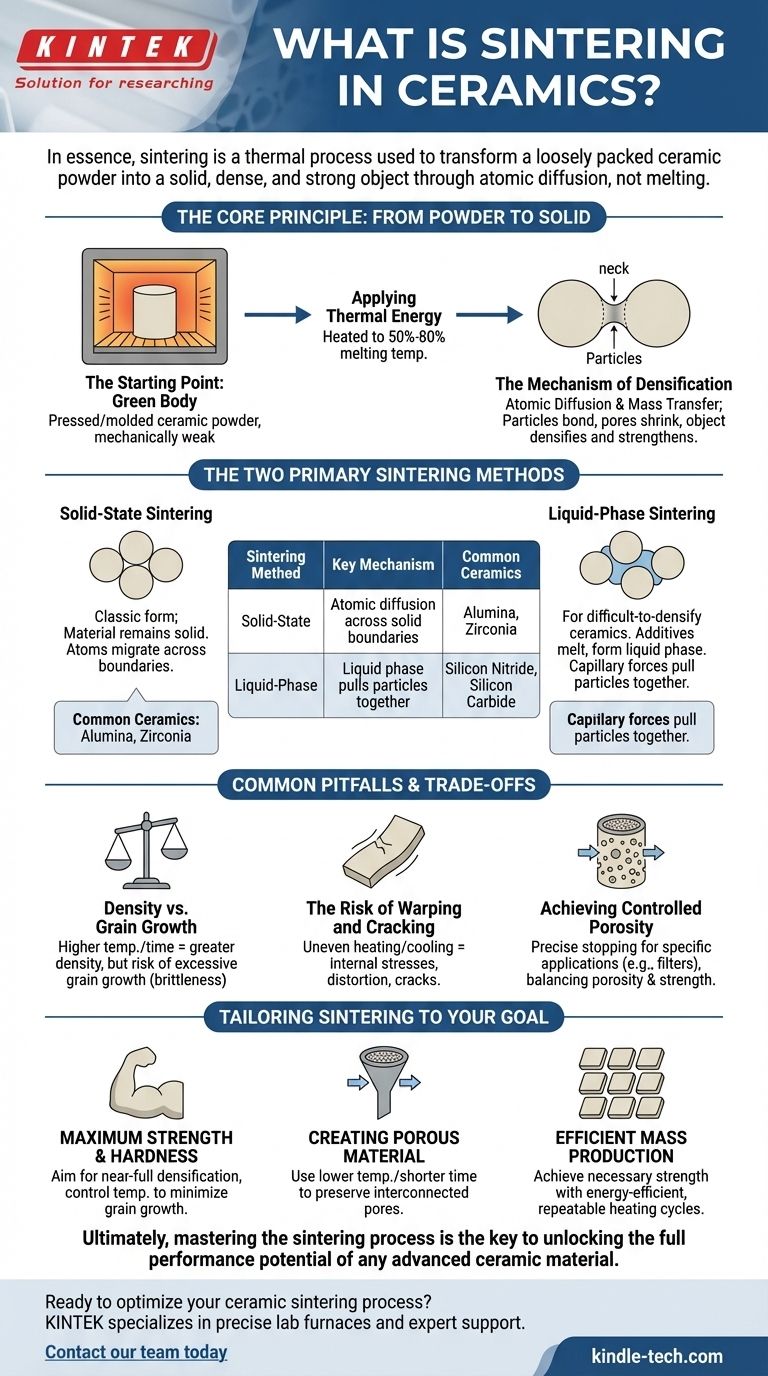

O Princípio Central: Do Pó ao Sólido

A sinterização é a etapa mais importante na fabricação de cerâmicas avançadas. É um processo de transformação controlada que dita o desempenho final do componente.

O Ponto de Partida: O Corpo "Verde"

O processo começa com um pó cerâmico que foi prensado ou moldado na forma desejada. Este objeto inicial, conhecido como corpo "verde", é semelhante a giz e mecanicamente muito fraco.

Aplicação de Energia Térmica

O corpo verde é colocado em um forno e aquecido a uma alta temperatura, tipicamente entre 50% e 80% de sua temperatura de fusão absoluta. Esta energia térmica ativa os átomos e possibilita o processo de densificação.

O Mecanismo de Densificação

Na temperatura de sinterização, os átomos começam a se mover. Esta difusão atômica e transferência de massa permite que as partículas se liguem em seus pontos de contato. À medida que esses "pescoços" entre as partículas crescem, os poros e vazios encolhem, aproximando as partículas e fazendo com que todo o objeto se densifique e se fortaleça.

Os Dois Métodos Primários de Sinterização

O mecanismo específico para a densificação depende do material. Os dois métodos mais comuns são a sinterização em fase sólida e em fase líquida.

Sinterização em Fase Sólida

Esta é a forma clássica de sinterização, onde o material permanece inteiramente sólido durante todo o processo. Os átomos migram através dos limites das partículas sólidas para preencher as lacunas.

Este método é comumente usado para cerâmicas como alumina e zircônia, que podem densificar efetivamente apenas por difusão.

Sinterização em Fase Líquida

Para cerâmicas que são muito difíceis de densificar, como nitreto de silício e carbeto de silício, uma abordagem diferente é necessária. Aditivos são misturados com o pó inicial.

Na temperatura de sinterização, esses aditivos derretem e formam uma pequena quantidade de líquido. Esta fase líquida molha as partículas cerâmicas e as puxa juntas através de forças capilares, acelerando dramaticamente o processo de rearranjo e densificação.

Armadilhas Comuns e Compromissos

Controlar o processo de sinterização é crítico porque envolve um delicado equilíbrio de fatores concorrentes. Simplesmente usar mais calor raramente é a melhor solução.

Densidade vs. Crescimento de Grãos

Temperaturas mais altas e tempos mais longos aumentam a densidade, o que é frequentemente desejável. No entanto, isso também pode levar a um crescimento excessivo de grãos, onde grãos cristalinos menores se fundem em maiores. Grãos excessivamente grandes podem tornar a cerâmica final quebradiça e reduzir sua resistência.

O Risco de Empenamento e Rachaduras

À medida que o componente encolhe durante a densificação, qualquer irregularidade no aquecimento, resfriamento ou compactação inicial do pó pode criar tensões internas. Essas tensões podem fazer com que a peça se deforme, distorça ou até rache.

Alcançando Porosidade Controlada

Embora o objetivo seja frequentemente a densificação completa, algumas aplicações, como filtros, exigem um nível específico de porosidade. Alcançar isso requer interromper cuidadosamente o processo de sinterização antes que todos os poros sejam eliminados, o que pode ser desafiador de fazer enquanto ainda garante resistência mecânica adequada.

Adaptando a Sinterização ao Seu Objetivo

Os parâmetros ideais de sinterização dependem inteiramente do resultado desejado para o produto final. Compreender seu objetivo principal é a chave para controlar o processo corretamente.

- Se o seu foco principal é a máxima resistência e dureza: Você buscará uma densificação quase completa, controlando cuidadosamente o perfil de temperatura para minimizar o crescimento de grãos.

- Se o seu foco principal é criar um material poroso (como um filtro): Você usará temperaturas mais baixas ou tempos de sinterização mais curtos para preservar deliberadamente uma rede interconectada de poros, enquanto ainda liga as partículas.

- Se o seu foco principal é a produção em massa de peças confiáveis (como telhas): Seu objetivo é alcançar a resistência e estabilidade necessárias usando o ciclo de aquecimento mais eficiente em termos de energia e repetível possível.

Em última análise, dominar o processo de sinterização é a chave para desbloquear todo o potencial de desempenho de qualquer material cerâmico avançado.

Tabela Resumo:

| Método de Sinterização | Mecanismo Chave | Cerâmicas Comuns |

|---|---|---|

| Sinterização em Fase Sólida | Difusão atômica através dos limites das partículas sólidas | Alumina, Zircônia |

| Sinterização em Fase Líquida | Fase líquida de aditivos puxa as partículas juntas | Nitreto de Silício, Carbeto de Silício |

Pronto para otimizar seu processo de sinterização cerâmica para máxima resistência, porosidade controlada ou produção eficiente? A KINTEK é especializada em fornecer os fornos de laboratório precisos e o suporte especializado necessários para atingir seus objetivos específicos de material. Entre em contato com nossa equipe hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e garantir resultados confiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é o material mais biocompatível para implantes? Um Guia sobre Titânio, Cerâmicas e Polímeros

- A cerâmica quebra com a mudança de temperatura? A função crítica do choque térmico explicada

- Por que a sinterização é usada para processar materiais cerâmicos? Desbloqueie Alta Resistência e Densidade

- Qual é o processo de sinterização em materiais cerâmicos? Um Guia para Transformar Pó em Peças de Alta Resistência

- Como as cerâmicas são usadas na medicina? Desvendando Implantes Biocompatíveis para Saúde a Longo Prazo

- Como as arruelas de alumina de alta pureza funcionam em testes eletroquímicos? Garantindo o isolamento em pesquisas de água supercrítica

- Por que o pré-aquecimento do pó cerâmico LLZO é recomendado? Otimizar Interfaces para Compósitos Poliméricos de Alto Desempenho

- Quais são os fatores que afetam a porosidade das peças cerâmicas? Domine a Queima e a Composição para Resultados Perfeitos