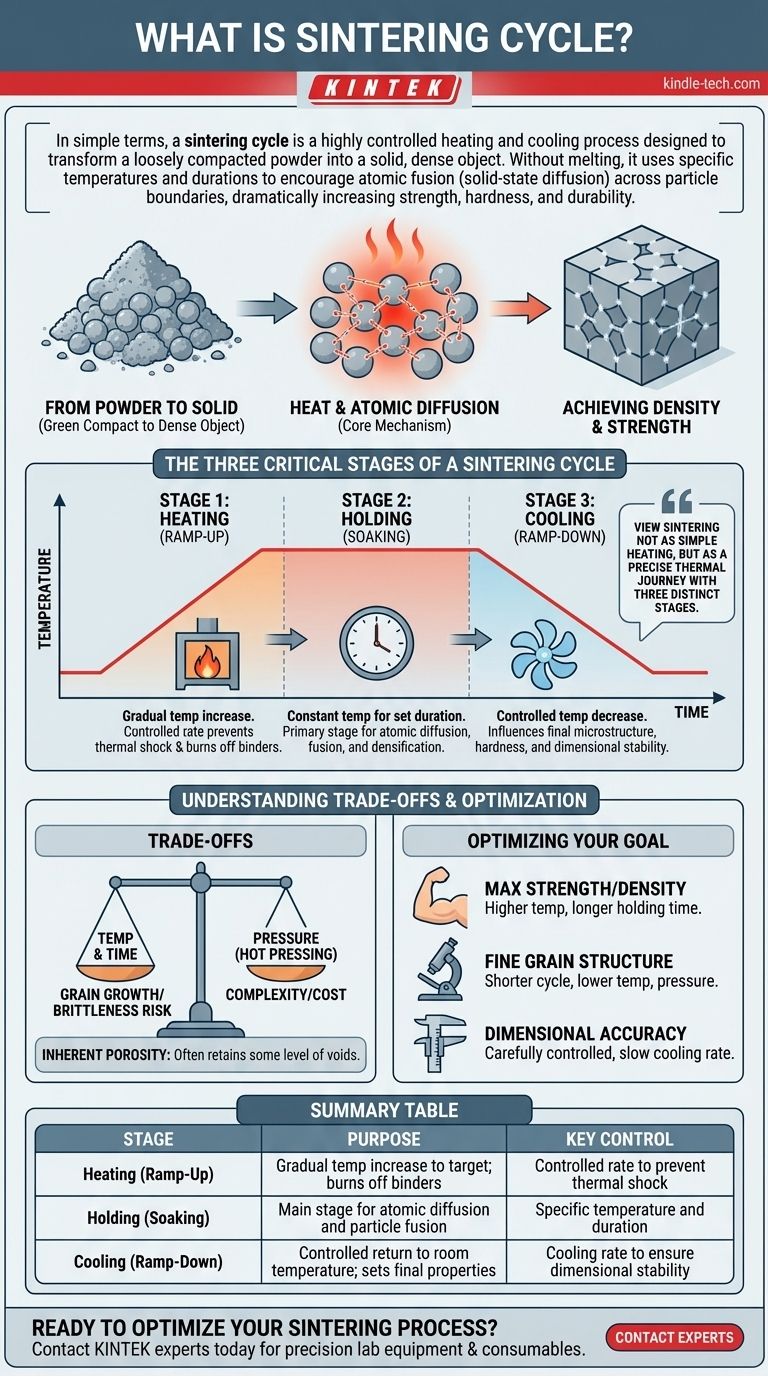

Em termos simples, um ciclo de sinterização é um processo de aquecimento e arrefecimento altamente controlado, concebido para transformar um pó frouxamente compactado num objeto sólido e denso. Sem derreter o material principal, o ciclo utiliza temperaturas e durações específicas para encorajar os átomos a fundirem-se através das fronteiras das partículas. Esta difusão em estado sólido solda as partículas, aumentando drasticamente a resistência, dureza e durabilidade do material.

A percepção crítica é ver a sinterização não como um simples aquecimento, mas como uma jornada térmica precisa com três estágios distintos: uma subida controlada, uma manutenção específica à temperatura e um arrefecimento cuidadosamente gerido. Cada estágio desempenha um papel vital na fusão das partículas e na obtenção das propriedades finais desejadas do material.

O Mecanismo Principal: Como Funciona a Sinterização

Do Pó ao Sólido

O processo começa com uma massa de partículas finas—tipicamente metal, cerâmica ou plástico—que muitas vezes foi prensada na forma desejada. Este objeto inicial é conhecido como "compacto verde" e é frágil, com um espaço vazio significativo, ou porosidade, entre as partículas.

O Papel do Calor

O ciclo de sinterização introduz energia térmica. Esta energia não derrete o material, mas excita os átomos, dando-lhes mobilidade para se moverem.

Difusão Atómica

Nas altas temperaturas do ciclo de sinterização, os átomos migram através das fronteiras onde as partículas individuais se tocam. Este processo, chamado difusão em estado sólido, constrói "pescoços" ou pontes entre partículas adjacentes.

Alcançando Densidade e Resistência

À medida que estes pescoços crescem, eles puxam as partículas para mais perto, diminuindo os vazios entre elas. A massa inteira densifica e funde-se numa única peça coerente com propriedades mecânicas vastamente superiores ao pó original.

Os Três Estágios Críticos de um Ciclo de Sinterização

Um resultado bem-sucedido depende do controlo meticuloso de cada fase do ciclo térmico.

Estágio 1: Aquecimento (Ramp-Up)

A temperatura do forno é gradualmente aumentada até à temperatura de sinterização alvo. Isso deve ser feito a uma taxa controlada para evitar choque térmico, que poderia rachar a peça. Este estágio também serve para queimar completamente quaisquer lubrificantes ou aglomerantes usados durante a fase de compactação inicial.

Estágio 2: Manutenção (Soaking)

O material é mantido a uma temperatura de sinterização constante e específica por uma duração definida. Durante este período de "manutenção", ocorre a maior parte da difusão atómica. Este é o estágio principal onde as partículas se fundem, a porosidade diminui e a peça ganha a sua resistência e densidade.

Estágio 3: Arrefecimento (Ramp-Down)

Finalmente, a temperatura é lenta e deliberadamente baixada de volta à temperatura ambiente. A taxa de arrefecimento é tão crítica quanto a taxa de aquecimento, pois influencia a microestrutura final, a dureza e a estabilidade dimensional do componente acabado.

Compreendendo as Compensações

A eficácia de um ciclo de sinterização é determinada por um equilíbrio de fatores concorrentes.

Temperatura vs. Tempo

Uma temperatura de sinterização mais alta pode acelerar a difusão e encurtar o tempo de manutenção necessário. No entanto, também aumenta os custos de energia e o risco de crescimento indesejável de grãos, o que às vezes pode tornar um material mais quebradiço.

O Impacto da Pressão

Alguns ciclos de sinterização aplicam pressão externa durante o aquecimento (um processo conhecido como prensagem a quente). Isso pode atingir densidades finais mais altas a temperaturas mais baixas, mas adiciona complexidade e custo significativos ao equipamento e ao processo.

Porosidade Inerente

Embora a sinterização aumente drasticamente a densidade, raramente elimina todos os vazios. A maioria das peças sinterizadas retém algum nível de porosidade residual, que deve ser considerado em aplicações de engenharia. O processo é ideal para materiais com pontos de fusão extremamente altos, como tungsténio e molibdénio, onde a fundição tradicional é impraticável.

Otimizando o Ciclo para o Seu Objetivo

O ciclo de sinterização ideal é sempre adaptado ao material e ao resultado desejado para a peça final.

- Se o seu foco principal é a máxima resistência e densidade: Precisará de um ciclo com uma temperatura de sinterização mais alta e um tempo de manutenção mais longo para maximizar a difusão atómica.

- Se o seu foco principal é preservar uma estrutura de grão fino: Uma ciclo mais curto a uma temperatura mais baixa, às vezes com pressão aplicada, é a abordagem preferida.

- Se o seu foco principal é a precisão dimensional: Uma taxa de arrefecimento cuidadosamente controlada e mais lenta é fundamental para evitar empenamento e minimizar tensões internas.

Dominar o ciclo de sinterização é sobre equilibrar precisamente tempo, temperatura e pressão para projetar as propriedades finais de um material desde o nível das partículas.

Tabela Resumo:

| Estágio | Propósito | Controlo Chave |

|---|---|---|

| Aquecimento (Ramp-Up) | Aumento gradual da temperatura até ao alvo; queima aglomerantes | Taxa controlada para evitar choque térmico |

| Manutenção (Soaking) | Estágio principal para difusão atómica e fusão de partículas | Temperatura e duração específicas |

| Arrefecimento (Ramp-Down) | Retorno controlado à temperatura ambiente; define as propriedades finais | Taxa de arrefecimento para garantir estabilidade dimensional |

Pronto para otimizar o seu processo de sinterização para peças mais fortes e duráveis?

Na KINTEK, somos especialistas em equipamentos de laboratório de precisão para aplicações de sinterização. Os nossos fornos e consumíveis são projetados para fornecer o controlo de temperatura exato e a uniformidade que os seus materiais exigem. Quer esteja a trabalhar com metais, cerâmicas ou outros pós, podemos ajudá-lo a alcançar a máxima densidade, resistência e precisão dimensional.

Contacte os nossos especialistas hoje para discutir as suas necessidades específicas e descobrir como as soluções KINTEK podem melhorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual é a alta temperatura de um forno tubular? Descubra o Modelo Certo para Sua Aplicação

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como funciona um forno tubular? Um Guia para Processamento Controlado de Alta Temperatura

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz