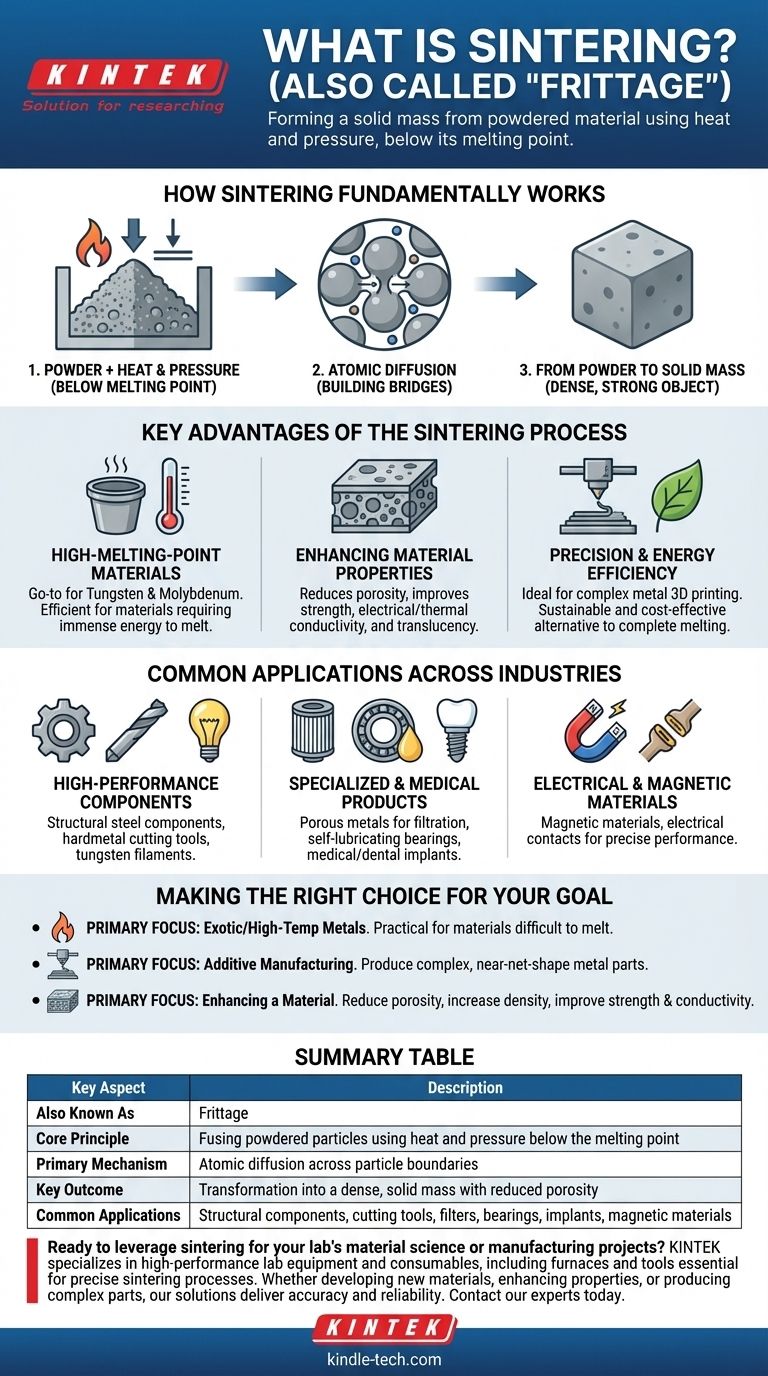

Por outro nome, a sinterização também é chamada de 'frittage'. Ambos os termos descrevem o processo de formação de uma massa sólida a partir de material pulverizado usando calor e pressão, mas crucialmente, sem derretê-lo em estado líquido.

A sinterização é um processo fundamental da ciência dos materiais que compacta e funde partículas. Seu verdadeiro valor reside na capacidade de criar objetos densos e fortes a partir de materiais com pontos de fusão extremamente altos, tornando-a indispensável para a manufatura avançada.

Como a Sinterização Funciona Fundamentalmente

A sinterização pode parecer complexa, mas seu princípio central é incentivar as partículas individuais a se unirem em uma única peça coerente.

O Papel do Calor e da Pressão

O processo aplica calor e pressão significativos a um material pulverizado. Essa energia é mantida abaixo do ponto de fusão do material, que é o diferencial chave em relação à fundição ou soldagem.

O Mecanismo de Difusão Atômica

A energia aplicada excita os átomos dentro do material. Isso permite que os átomos migrem, ou difundam, através das fronteiras das partículas individuais, construindo efetivamente pontes entre elas.

De Pó a Massa Sólida

À medida que essas pontes atômicas se formam e se multiplicam, os espaços (ou poros) entre as partículas encolhem. As partículas se fundem, transformando o pó solto em um objeto denso e sólido com resistência significativamente aprimorada.

Vantagens Chave do Processo de Sinterização

Engenheiros e fabricantes escolhem a sinterização não apenas como uma alternativa à fusão, mas por seus benefícios estratégicos únicos.

Trabalhando com Materiais de Alto Ponto de Fusão

A sinterização é o método preferido para materiais como tungstênio e molibdênio. Derreter esses metais requer imensa energia e equipamento especializado, enquanto a sinterização pode moldá-los em peças sólidas de forma muito mais eficiente.

Aprimorando as Propriedades do Material

O processo altera fundamentalmente a estrutura de um material. Ao reduzir a porosidade, a sinterização pode melhorar drasticamente propriedades como resistência, condutividade elétrica, condutividade térmica e até mesmo translucidez em certas cerâmicas.

Precisão e Eficiência Energética

Em aplicações como impressão 3D de metal, a sinterização permite a criação de formas intrincadas e personalizadas com excelente consistência. Como evita o alto custo energético da fusão completa, é frequentemente uma rota de fabricação mais sustentável e econômica.

Aplicações Comuns em Várias Indústrias

A sinterização não é uma técnica de laboratório de nicho; é um processo de fabricação crítico usado para criar uma vasta gama de produtos dos quais dependemos diariamente.

Componentes de Alto Desempenho

Muitas aplicações exigentes dependem de peças sinterizadas. Isso inclui componentes estruturais de aço, ferramentas de corte de metal duro e os filamentos de tungstênio encontrados em iluminação e eletrônicos.

Produtos Especializados e Médicos

O processo é usado para criar metais porosos para filtração, rolamentos autolubrificantes (onde o óleo é retido nos poros) e implantes médicos e dentários de alta pureza.

Materiais Elétricos e Magnéticos

A sinterização também é essencial para a fabricação de certos tipos de materiais magnéticos e contatos elétricos, onde a densidade e as propriedades precisas do material são críticas para o desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Entender quando alavancar a sinterização é fundamental para resolver desafios de engenharia específicos.

- Se o seu foco principal é trabalhar com metais exóticos ou de alta temperatura: A sinterização é o método mais prático e energeticamente eficiente para criar peças sólidas a partir de materiais difíceis ou impossíveis de derreter.

- Se o seu foco principal é a manufatura aditiva: Use a impressão 3D baseada em sinterização para produzir peças metálicas complexas, de formato quase final, com excelentes propriedades de material.

- Se o seu foco principal é aprimorar um material: Aplique a sinterização para reduzir a porosidade, aumentar a densidade e melhorar a resistência e a condutividade de um material de partida pulverizado.

Em última análise, a sinterização nos capacita a projetar materiais em nível atômico, transformando pós simples em componentes robustos e altamente funcionais.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Também Conhecido Como | Frittage |

| Princípio Central | Fusão de partículas pulverizadas usando calor e pressão abaixo do ponto de fusão |

| Mecanismo Principal | Difusão atômica através das fronteiras das partículas |

| Resultado Principal | Transformação em uma massa sólida e densa com porosidade reduzida |

| Aplicações Comuns | Componentes estruturais, ferramentas de corte, filtros, rolamentos, implantes médicos/dentários, materiais magnéticos |

Pronto para alavancar a sinterização para os projetos de ciência de materiais ou manufatura do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo fornos e ferramentas essenciais para processos de sinterização precisos. Quer você esteja desenvolvendo novos materiais, aprimorando propriedades ou produzindo peças complexas, nossas soluções oferecem a precisão e a confiabilidade de que você precisa. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas aplicações de sinterização e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é a importância da brasagem por difusão em um forno a vácuo? Domine a Fabricação de Ligas de Titânio Multicamadas

- Que tipo de metais pode ser fundido usando um forno basculante? Seu Guia para Metais Ferrosos, Não Ferrosos e Preciosos

- Em que circunstâncias a liga Molibdênio-Lantânio é usada em zonas quentes? Aumentar a durabilidade e resistir à fragilidade

- Qual é a necessidade de usar um forno de secagem a vácuo para pós metálicos? Garante a pureza e previne a oxidação

- O que é gaseificação por pirólise na gestão de resíduos? Transformar Resíduos em Recursos Valiosos

- Qual método de transferência de calor ocorre no vácuo? Desvendando o Poder da Radiação Térmica

- Qual é a função principal de um forno de secagem a vácuo na preparação de nanotubos de PANI? Proteger a Integridade do Polímero

- Qual é a diferença entre um vácuo de 1 estágio e 2 estágios? Escolha a Bomba Certa para Sua Aplicação