Em essência, a pulverização catódica reativa por magnetron é uma técnica de deposição de filmes finos altamente versátil usada para criar materiais compostos. Ela se baseia no processo padrão de pulverização catódica por magnetron ao introduzir intencionalmente um gás reativo, como oxigênio ou nitrogênio, na câmara de vácuo. Este gás reage quimicamente com os átomos de metal pulverizados, formando um novo material composto — como um óxido ou nitreto — que se deposita no substrato.

O princípio central é simples, mas poderoso: em vez de apenas depositar um metal puro, você usa um gás reativo para sintetizar um novo material composto diretamente no seu substrato durante o próprio processo de deposição. Isso transforma um método de deposição física em uma ferramenta para criação química controlada.

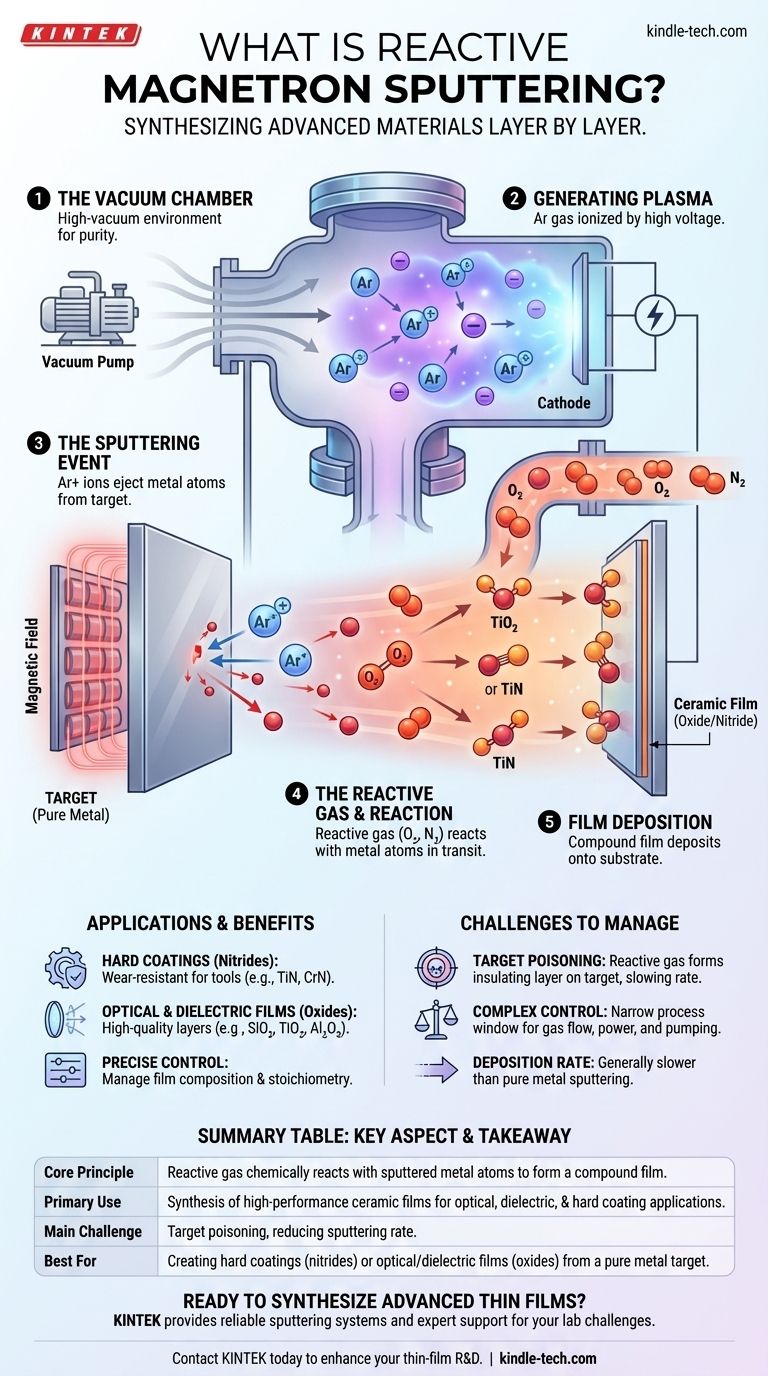

A Base: Como Funciona a Pulverização Catódica por Magnetron Padrão

Para entender o processo reativo, devemos primeiro entender sua base. A pulverização catódica por magnetron padrão é um método de Deposição Física de Vapor (PVD) que envolve várias etapas principais.

O Ambiente de Vácuo

Todo o processo ocorre dentro de uma câmara de alto vácuo. A remoção de ar e outros contaminantes é fundamental para garantir a pureza do filme final e permitir que os átomos pulverizados viajem livremente até o substrato.

Geração do Plasma

Um gás inerte de baixa pressão, quase sempre argônio (Ar), é introduzido na câmara. Em seguida, aplica-se uma alta tensão, que remove elétrons dos átomos de argônio, criando um gás ionizado e brilhante conhecido como plasma. Este plasma consiste em íons de argônio carregados positivamente e elétrons livres.

O Evento de Pulverização Catódica

O material a ser depositado, conhecido como alvo, recebe uma forte carga negativa. Isso atrai os íons de argônio carregados positivamente do plasma, que aceleram em direção ao alvo em alta velocidade. Quando esses íons colidem com o alvo, seu momento é forte o suficiente para desalojar, ou "pulverizar", átomos individuais da superfície do alvo.

O Papel do Campo Magnético

Esta é a parte "magnetron" do nome. Um poderoso campo magnético é configurado atrás do alvo para prender os elétrons leves e carregados negativamente do plasma. Este confinamento aumenta drasticamente a densidade do plasma perto do alvo, o que aumenta significativamente a taxa de criação de íons e, portanto, a eficiência da pulverização catódica. Isso permite taxas de deposição mais rápidas em pressões de gás mais baixas.

A Diferença Crítica: Introdução do Gás Reativo

A pulverização catódica reativa pega o processo fundamental e adiciona um ingrediente crucial que muda completamente o resultado.

O Que é um Gás Reativo?

Enquanto o gás argônio inerte cria o plasma, um segundo gás quimicamente reativo é cuidadosamente introduzido na câmara. Os gases reativos mais comuns são oxigênio (O₂) para criar filmes de óxido e nitrogênio (N₂) para criar filmes de nitreto.

Como Ocorre a Reação

À medida que os átomos são pulverizados do alvo de metal puro (por exemplo, Titânio), eles viajam pela câmara. Durante este trânsito, eles colidem e reagem com as moléculas do gás reativo. Esta reação química forma um novo composto (por exemplo, Titânio + Oxigênio → Dióxido de Titânio, TiO₂). Este composto recém-formado continua então para o substrato e se deposita como um filme fino.

Por Que Usar Este Método?

Esta técnica permite a criação de filmes cerâmicos de alto desempenho, como dielétricos, revestimentos duros ou camadas ópticas, usando um alvo de metal puro padrão e fácil de fabricar. Ela fornece controle preciso sobre a composição química do filme, ou estequiometria, gerenciando cuidadosamente a taxa de fluxo do gás reativo.

Compreendendo as Compensações e Desafios

Embora poderosa, a pulverização catódica reativa introduz complexidades que exigem gerenciamento cuidadoso.

O Efeito de "Envenenamento"

O desafio mais significativo é o envenenamento do alvo. Isso ocorre quando o gás reativo reage não apenas com os átomos pulverizados, mas também com a superfície do próprio alvo. Isso pode formar uma camada isolante no alvo, o que reduz drasticamente a taxa de pulverização catódica e pode tornar o processo instável.

Complexidade do Controle do Processo

A janela de processo para deposição estável pode ser muito estreita. Requer sistemas de feedback sofisticados para equilibrar com precisão o fluxo de gás reativo, a velocidade de bombeamento e a potência aplicada ao magnetron. Um leve desequilíbrio pode levar a um filme mal reagido ou a um alvo completamente envenenado.

Redução da Taxa de Deposição

Geralmente, as taxas de deposição para pulverização catódica reativa são menores do que para a pulverização catódica de um metal puro. A reação na superfície do alvo e a dinâmica geral do processo geralmente diminuem a taxa na qual o material pode ser depositado no substrato.

Fazendo a Escolha Certa para o Seu Objetivo

A pulverização catódica reativa por magnetron não é uma solução universal; é uma ferramenta especializada para criar tipos específicos de materiais avançados.

- Se o seu foco principal é criar revestimentos duros e resistentes ao desgaste: Use pulverização catódica reativa com nitrogênio para depositar nitretos como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN).

- Se o seu foco principal é produzir filmes ópticos ou dielétricos de alta qualidade: Use pulverização catódica reativa com oxigênio para depositar óxidos como Dióxido de Silício (SiO₂), Dióxido de Titânio (TiO₂) ou Óxido de Alumínio (Al₂O₃).

- Se o seu foco principal é depositar um filme metálico puro na maior velocidade possível: Não use pulverização catódica reativa; o processo padrão, não reativo, com apenas gás argônio é a escolha correta.

Em última análise, a pulverização catódica reativa por magnetron transforma um simples processo de deposição física em uma ferramenta versátil para síntese química, permitindo a criação de materiais avançados camada por camada.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Princípio Central | Um gás reativo (por exemplo, O₂, N₂) reage quimicamente com átomos de metal pulverizados para formar um filme composto (por exemplo, óxido, nitreto). |

| Uso Principal | Síntese de filmes cerâmicos de alto desempenho para aplicações ópticas, dielétricas e de revestimento duro. |

| Principal Desafio | Envenenamento do alvo, onde o gás reativo forma uma camada isolante no alvo, reduzindo a taxa de pulverização catódica. |

| Melhor Para | Criação de revestimentos duros (nitretos) ou filmes ópticos/dielétricos (óxidos) a partir de um alvo de metal puro. |

Pronto para Sintetizar Filmes Finos Avançados no Seu Laboratório?

A pulverização catódica reativa por magnetron é uma técnica poderosa, mas seu sucesso depende de controle preciso e do equipamento certo. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo os sistemas de pulverização catódica confiáveis e o suporte especializado de que você precisa para dominar este processo.

Ajudamos nossos clientes de laboratório a superar desafios como o envenenamento do alvo e a alcançar a deposição estável e de alta qualidade de óxidos, nitretos e outros filmes compostos.

Entre em contato com a KINTEK hoje mesmo para discutir sua aplicação específica e descobrir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento de filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura