Em termos simples, um forno de têmpera é um equipamento industrial especializado projetado não apenas para aquecer materiais como ligas metálicas, mas para resfriá-los com velocidade e precisão extremas. Este processo, conhecido como têmpera (quenching), é uma etapa crítica no tratamento térmico usada para fixar propriedades desejáveis do material, principalmente dureza e resistência. Isso é alcançado alterando rapidamente a estrutura cristalina interna do metal antes que ele tenha a chance de se acomodar em um estado mais macio.

Um forno de têmpera é fundamentalmente uma ferramenta para choque térmico controlado. Seu valor principal reside na capacidade de gerenciar a fase de resfriamento rápido de um ciclo de tratamento térmico, que é o que determina, em última análise, as propriedades mecânicas finais da peça de trabalho.

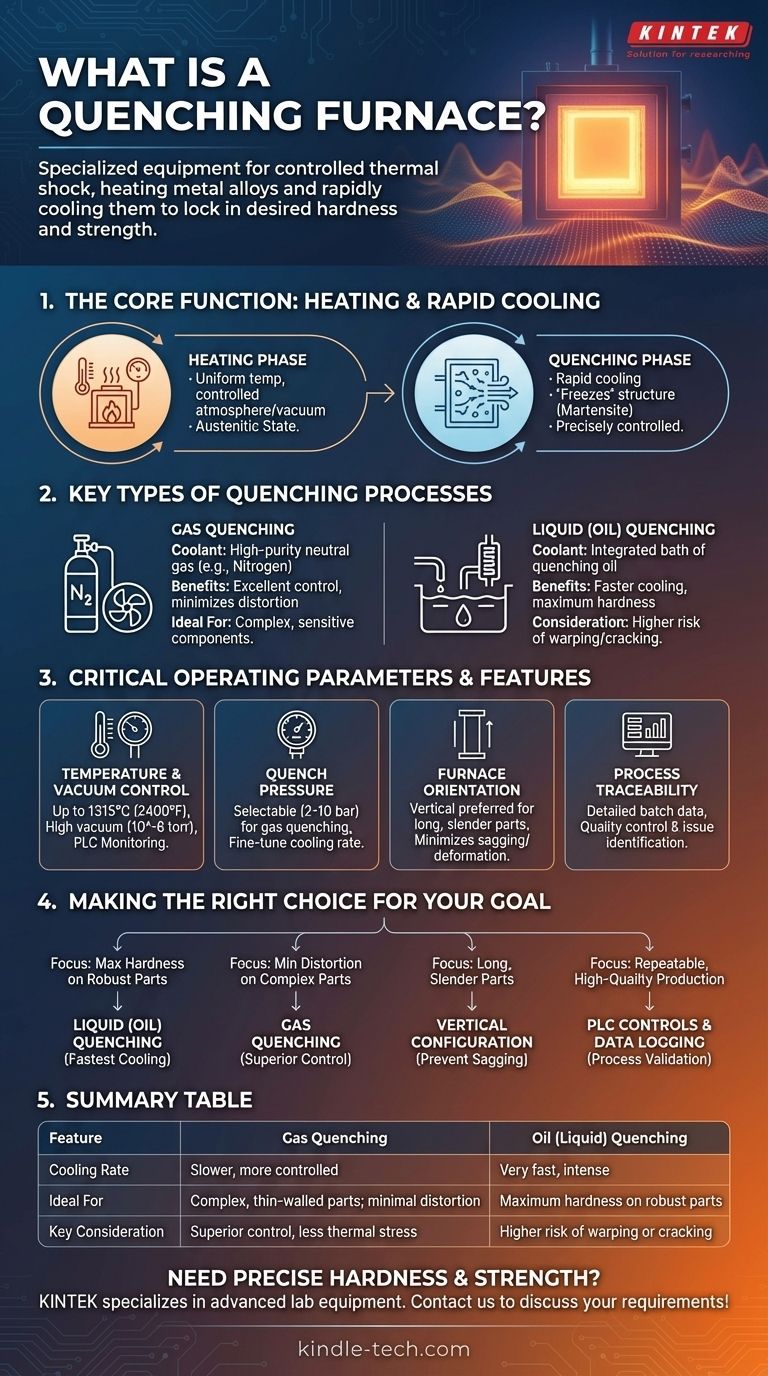

A Função Central: Do Aquecimento ao Resfriamento Rápido

Todo o propósito de um forno de têmpera gira em torno de um processo de duas etapas. A fase de aquecimento é importante, mas a fase de têmpera é o que define o equipamento e o resultado.

A Fase de Aquecimento

Antes que a têmpera possa ocorrer, a peça de trabalho deve ser aquecida a uma temperatura específica e uniforme. Isso é frequentemente feito a vácuo ou em uma atmosfera controlada para evitar oxidação e garantir que o material esteja no estado austenítico correto, pronto para a transformação.

A Fase de Têmpera

Esta é a etapa crítica. Assim que a temperatura alvo é atingida, a peça de trabalho é submetida a um resfriamento rápido. Isso "congela" a estrutura interna do material em um estado endurecido, como martensita. A velocidade e o meio deste processo de resfriamento são precisamente controlados pelo forno.

Tipos Principais de Processos de Têmpera

Embora o objetivo seja sempre o resfriamento rápido, o método pode variar significativamente dependendo do material e do resultado desejado. Os dois métodos principais em fornos a vácuo modernos são a têmpera a gás e a líquido.

Têmpera a Gás

Na têmpera a gás, a peça de trabalho quente é resfriada pela introdução de um gás neutro de alta pureza, como nitrogênio, sob alta pressão. O forno circula este gás para remover o calor de forma rápida e uniforme.

Este método oferece excelente controle sobre a taxa de resfriamento e minimiza o risco de distorção da peça, tornando-o ideal para componentes complexos ou sensíveis.

Têmpera Líquida (a Óleo)

A têmpera líquida envolve mover a peça de trabalho aquecida da câmara de vácuo para um banho integrado de óleo de têmpera. Isso proporciona uma taxa de resfriamento muito mais rápida em comparação com o gás.

Embora seja altamente eficaz para atingir a dureza máxima, o choque térmico é mais severo, o que pode aumentar o risco de empenamento ou rachaduras em algumas peças. Esses fornos geralmente incluem condensadores para capturar e reciclar o vapor de óleo.

Parâmetros Operacionais Críticos e Recursos

Fornos de têmpera modernos são sistemas sofisticados definidos por controle de precisão e design robusto.

Controle de Temperatura e Vácuo

Estes fornos operam em altas temperaturas, muitas vezes até 1315°C (2400°F), mantendo um alto vácuo na faixa de 10^-6 torr. Um Controlador Lógico Programável (CLP) geralmente gerencia o sistema, monitorando a temperatura em tempo real para garantir a precisão do processo.

Pressão de Têmpera

Para fornos de têmpera a gás, a pressão do gás é uma variável chave. É frequentemente selecionável, variando de 2 bar a 10 bar, permitindo que os operadores ajustem a taxa de resfriamento com base nos requisitos específicos da peça de trabalho.

Orientação do Forno

O layout físico do forno é uma escolha de design crítica. Um forno vertical é frequentemente preferido para peças longas e esguias, como eixos ou hastes, pois pendurar a peça verticalmente minimiza o risco de flacidez e deformação durante o intenso ciclo de calor.

Rastreabilidade do Processo

Sistemas avançados permitem que os operadores registrem informações detalhadas do lote, como números de peças e parâmetros de processo. Esses dados são cruciais para o controle de qualidade, permitindo o monitoramento preciso e a identificação rápida de quaisquer problemas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de têmpera apropriado é uma decisão crítica baseada nos objetivos específicos do componente finalizado.

- Se o seu foco principal é alcançar a dureza máxima em peças robustas: A têmpera líquida (a óleo) fornece a taxa de resfriamento mais rápida para garantir uma transformação martensítica completa.

- Se o seu foco principal é minimizar a distorção em peças complexas ou de parede fina: A têmpera a gás oferece controle superior sobre a taxa de resfriamento, reduzindo o estresse térmico.

- Se o seu foco principal é processar peças longas e esguias, como eixos ou placas: Uma configuração de forno vertical é essencial para evitar deformação induzida pela gravidade em altas temperaturas.

- Se o seu foco principal é garantir uma produção repetível e de alta qualidade: Um forno com controles CLP integrados e capacidade de registro de dados é inegociável para validação e rastreabilidade do processo.

Em última análise, o forno de têmpera certo é aquele que fornece controle preciso e repetível sobre o ciclo de resfriamento para sua aplicação específica.

Tabela de Resumo:

| Característica | Têmpera a Gás | Têmpera a Óleo (Líquida) |

|---|---|---|

| Taxa de Resfriamento | Mais lenta, mais controlada | Muito rápida, intensa |

| Ideal Para | Peças complexas, de parede fina; distorção mínima | Dureza máxima em peças robustas |

| Consideração Chave | Controle superior, menor estresse térmico | Maior risco de empenamento ou rachaduras |

Precisa alcançar dureza e resistência precisas para seus componentes metálicos? A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo fornos de têmpera para tratamento térmico confiável. Nossos especialistas podem ajudá-lo a selecionar o sistema certo — seja têmpera a gás ou a óleo — para garantir resultados repetíveis e de alta qualidade para os materiais e aplicações específicos do seu laboratório. Entre em contato conosco hoje para discutir suas necessidades!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura