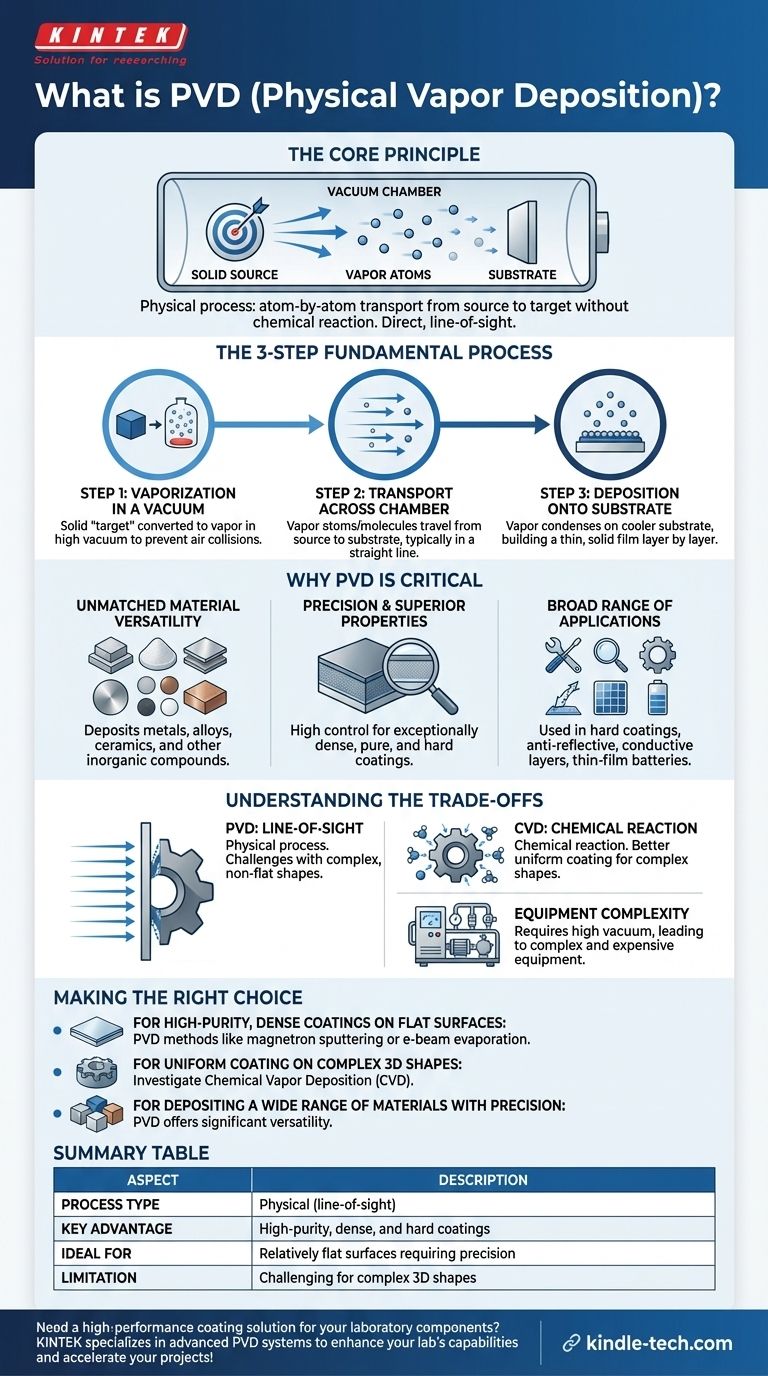

No campo da fabricação avançada, a Deposição Física de Vapor (PVD) descreve um grupo de poderosas técnicas de deposição de filmes finos. Todos esses processos operam vaporizando um material de origem sólido dentro de uma câmara de vácuo e, em seguida, depositando esse vapor, átomo por átomo, na superfície de um objeto alvo, conhecido como substrato.

O princípio central do PVD é sua natureza física—ele transporta material de uma fonte para um alvo sem uma reação química. Este processo direto, de linha de visão, oferece controle excepcional sobre a espessura, estrutura e propriedades do filme depositado.

O Processo Fundamental de PVD

Em sua essência, cada técnica de PVD segue as mesmas etapas cronológicas para construir um filme fino. Entender esta sequência é fundamental para apreciar suas capacidades.

Etapa 1: Vaporização em Vácuo

Primeiro, um material de origem sólido, frequentemente chamado de "alvo", é convertido em vapor. Isso é feito dentro de uma câmara de alto vácuo para garantir que os átomos vaporizados possam viajar sem colidir com moléculas de ar.

Etapa 2: Transporte Através da Câmara

Os átomos ou moléculas vaporizados viajam através da câmara de vácuo da fonte para o substrato. Esta jornada é tipicamente em linha reta, uma característica que tem implicações importantes para o processo.

Etapa 3: Deposição no Substrato

Finalmente, o material vaporizado se condensa no substrato mais frio, formando um filme fino e sólido. Este filme se acumula camada por camada, permitindo um controle extremamente preciso sobre sua espessura e estrutura finais.

Por Que o PVD é uma Tecnologia Crítica

O PVD não é apenas uma técnica de laboratório; suas vantagens únicas o tornaram um pilar da indústria moderna, possibilitando avanços em inúmeros campos.

Versatilidade de Material Inigualável

O PVD pode ser usado para depositar uma vasta gama de materiais, incluindo metais, ligas, cerâmicas e outros compostos inorgânicos. Essa flexibilidade é uma vantagem significativa sobre outros métodos limitados por pré-requisitos químicos.

Precisão e Propriedades Superiores do Filme

O alto grau de controle em um processo de PVD permite a criação de filmes com propriedades específicas e desejáveis. Esses revestimentos podem ser excepcionalmente densos, puros e duros, oferecendo desempenho aprimorado em comparação com o substrato subjacente.

Uma Ampla Gama de Aplicações

A história do PVD remonta a Michael Faraday em 1838, e suas aplicações modernas são extensas. É usado para revestimentos duros em ferramentas de corte, revestimentos antirreflexo em óptica, camadas condutoras em dispositivos semicondutores e células solares, e baterias de filme fino.

Compreendendo as Compensações

Embora poderoso, o PVD não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações inerentes.

PVD vs. Deposição Química de Vapor (CVD)

PVD e CVD são as duas principais famílias de técnicas de deposição. A principal diferença é que o PVD é um processo físico (como jateamento de areia com átomos), enquanto o CVD envolve uma reação química na superfície do substrato que produz o filme. O CVD pode frequentemente revestir formas complexas e não planas de maneira mais uniforme.

Limitações de Linha de Visão

Como o PVD é um processo de linha de visão, os átomos viajam em linha reta da fonte para o substrato. Isso torna desafiador revestir uniformemente formas tridimensionais complexas ou o interior de orifícios estreitos.

Complexidade do Equipamento e do Processo

Atingir e manter o alto vácuo exigido para PVD requer equipamentos complexos e caros. Isso pode levar a custos operacionais mais altos e tempos de processamento mais lentos em comparação com algumas técnicas sem vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente do resultado desejado para o produto final.

- Se o seu foco principal são revestimentos densos e de alta pureza em uma superfície relativamente plana: Métodos PVD como sputtering de magnetron ou evaporação por feixe de elétrons são uma excelente escolha.

- Se o seu foco principal é revestir formas 3D complexas com um filme uniforme: Você pode precisar investigar a Deposição Química de Vapor (CVD) como uma alternativa mais adequada.

- Se o seu foco principal é depositar uma ampla gama de materiais, especialmente metais e cerâmicas, com controle preciso: O PVD oferece significativamente mais versatilidade do que a maioria dos métodos baseados em produtos químicos.

Em última análise, o PVD capacita engenheiros e cientistas a construir materiais átomo por átomo, possibilitando o desempenho avançado de componentes que define o nosso mundo moderno.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Tipo de Processo | Físico (linha de visão) |

| Vantagem Principal | Revestimentos de alta pureza, densos e duros |

| Materiais Comuns | Metais, ligas, cerâmicas |

| Ideal Para | Superfícies relativamente planas que exigem precisão |

| Limitação | Desafiador para formas 3D complexas |

Precisa de uma solução de revestimento de alto desempenho para os componentes do seu laboratório?

Na KINTEK, especializamo-nos em fornecer equipamentos e consumíveis de laboratório avançados, incluindo sistemas PVD, para ajudá-lo a obter filmes finos precisos e duráveis para sua pesquisa e desenvolvimento. Nossa experiência garante que você obtenha a solução certa para depositar metais, ligas e cerâmicas com controle excepcional.

Entre em contato com nossos especialistas hoje para discutir como a tecnologia PVD pode aprimorar as capacidades do seu laboratório e acelerar seus projetos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo