Em resumo, os custos de revestimento PVD podem variar de menos de um dólar por peça para volumes massivos de itens pequenos a centenas de dólares para um único componente grande e complexo. O preço final não se baseia no material do revestimento em si, mas é esmagadoramente determinado pelo tamanho da peça, pela quantidade revestida por lote e pela mão de obra necessária para o manuseio.

O conceito mais crítico a entender é que você não está comprando um material; você está alugando tempo e espaço em uma câmara de vácuo altamente especializada. O custo por peça é fundamentalmente um cálculo de quantas de suas peças podem caber em um único ciclo de máquina.

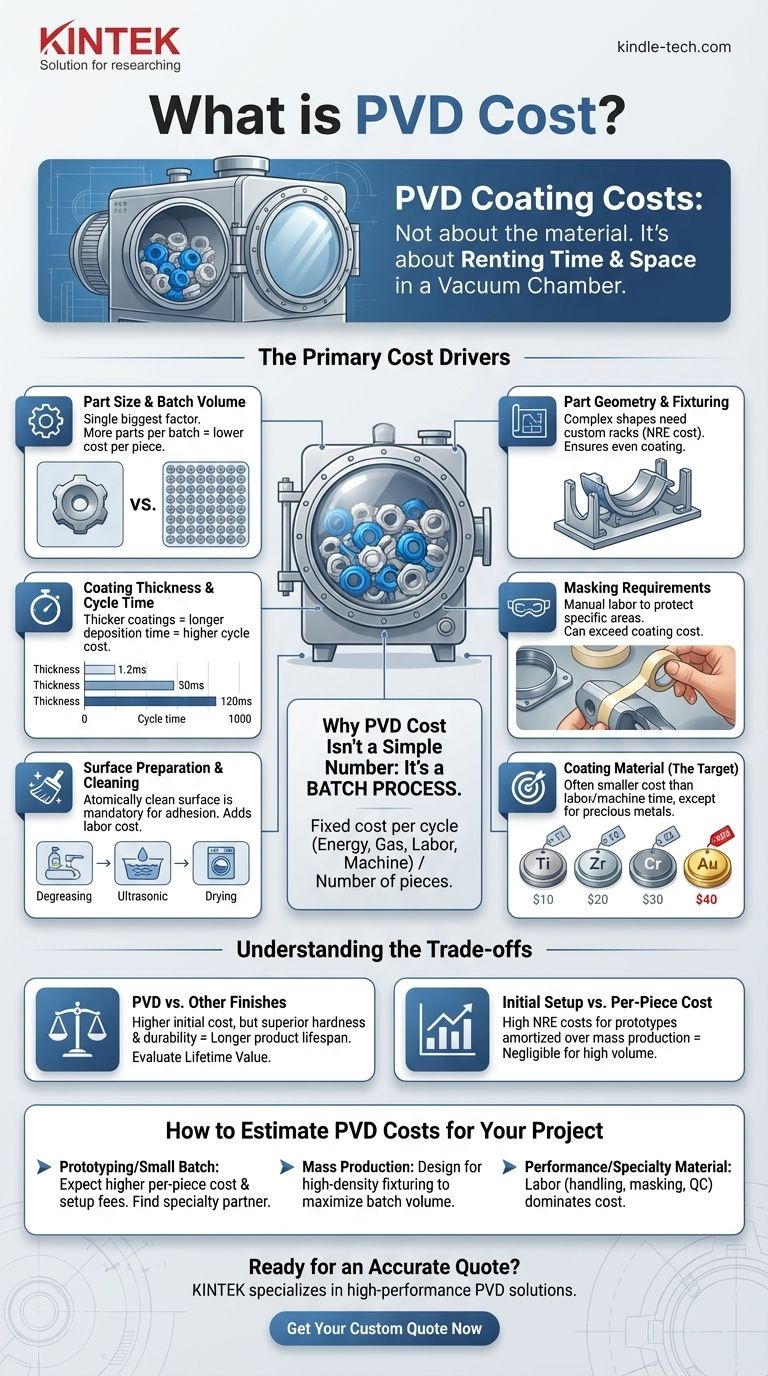

Por que o Custo do PVD Não é um Número Simples

A Deposição Física de Vapor (PVD) é um processo em lote, muito parecido com assar em um forno industrial. Há um custo fixo significativo para executar um ciclo completo – isso inclui energia, gases inertes, mão de obra qualificada e depreciação da máquina.

O preço final por peça é simplesmente esse custo fixo do ciclo dividido pelo número de peças que cabem no lote. É por isso que um único protótipo pode ser caro, enquanto a 10.000ª peça em uma corrida de produção pode ser notavelmente barata.

Os Principais Fatores de Custo em Detalhe

Várias variáveis-chave influenciam diretamente o custo fixo de um ciclo de PVD e quantas peças podem ser processadas nele.

Tamanho da Peça e Volume do Lote

Este é o fator mais dominante. O objetivo de um provedor de PVD é maximizar a área de superfície a ser revestida em uma única corrida.

Dez mil parafusos pequenos podem caber em um ciclo, levando a um custo por peça muito baixo. Em contraste, uma grande roda automotiva pode ocupar a mesma quantidade de espaço, tornando seu custo de revestimento substancialmente maior.

Geometria da Peça e Fixação

A forma como uma peça é mantida dentro da câmara é crítica. Formas complexas podem exigir racks ou fixações projetadas sob medida para garantir que o revestimento seja aplicado uniformemente.

O custo de projeto e fabricação dessas fixações (um custo de engenharia não recorrente ou NRE) é levado em consideração no preço total, especialmente para novos projetos.

Espessura do Revestimento e Tempo de Ciclo

Um revestimento mais espesso requer um tempo de deposição mais longo dentro da câmara. Quanto mais tempo a máquina tiver que funcionar para um único lote, maior será o custo do ciclo.

A maioria dos revestimentos PVD decorativos são extremamente finos (alguns mícrons), então este é frequentemente um fator maior para revestimentos funcionais ou industriais que exigem maior espessura para resistência ao desgaste.

Requisitos de Mascaramento

Se apenas uma área específica da sua peça precisar ser revestida, as outras áreas devem ser fisicamente mascaradas. Este é frequentemente um processo de trabalho manual e meticuloso.

O tempo e a habilidade necessários para o mascaramento podem facilmente se tornar um dos componentes de custo mais significativos para peças complexas, às vezes excedendo o custo do próprio processo de revestimento.

Preparação e Limpeza da Superfície

O PVD requer uma superfície atomicamente limpa para uma adesão adequada. As peças devem passar por um processo de limpeza rigoroso e multiestágio antes de entrar na câmara de revestimento.

Qualquer óleo, resíduo ou até mesmo impressões digitais do manuseio farão com que o revestimento falhe. Esta etapa de pré-tratamento necessária aumenta a mão de obra e o custo total.

Material de Revestimento (O Alvo)

Embora importante, o custo do material de revestimento bruto (o "alvo", como titânio ou zircônio) é frequentemente uma parte menor do preço final do que a maioria das pessoas supõe.

O custo do tempo de máquina, energia e mão de obra geralmente supera o custo do material consumível, a menos que você esteja usando metais preciosos como ouro ou platina.

Entendendo as Compensações

Avaliar o PVD pelo preço requer ir além da cotação por peça e considerar todo o contexto de fabricação.

O Mito dos Materiais "Caros"

Um revestimento feito de um material mais "caro" pode não resultar em um custo por peça mais alto.

Se esse material se depositar mais rapidamente, ele pode reduzir o tempo total do ciclo. A economia de um tempo de máquina mais curto pode facilmente compensar o custo mais alto da matéria-prima.

Configuração Inicial vs. Custo por Peça

Esteja preparado para taxas de configuração iniciais, especialmente para fixações personalizadas. Este custo pode parecer alto, mas é amortizado ao longo da vida útil da corrida de produção.

Para produção em alto volume, esses custos NRE tornam-se uma parte insignificante do preço por peça. Para uma corrida curta ou protótipo, eles são um fator significativo.

PVD vs. Outros Acabamentos

O PVD é frequentemente mais caro inicialmente do que processos como pintura ou galvanoplastia. No entanto, sua dureza superior, resistência ao desgaste e estabilidade química podem resultar em uma vida útil muito mais longa do produto.

O custo real deve ser avaliado com base no valor e durabilidade ao longo da vida útil, não apenas no custo inicial de produção.

Como Estimar os Custos de PVD para o Seu Projeto

Para determinar se o PVD é uma opção financeiramente viável, considere seu objetivo principal.

- Se o seu foco principal é prototipagem ou um pequeno lote: Espere um custo por peça mais alto e esteja preparado para taxas de configuração. O segredo é encontrar um parceiro de revestimento especializado em pequenas corridas de resposta rápida.

- Se o seu foco principal é a produção em massa: Seu design é a maior alavanca de custo. Projete a peça e o processo para maximizar o número de unidades que podem ser fixadas em um único lote de PVD.

- Se o seu foco principal é o desempenho com um material especial: Embora o material em si seja um fator, a mão de obra para manuseio, mascaramento e controle de qualidade para uma peça de alta especificação provavelmente serão os principais fatores de custo.

Ao entender esses fatores essenciais, você pode projetar para a manufaturabilidade e tornar o PVD uma solução econômica para sua aplicação.

Tabela Resumo:

| Fator de Custo | Impacto no Preço |

|---|---|

| Tamanho da Peça e Volume do Lote | Maior fator. Mais peças por lote = menor custo por peça. |

| Geometria da Peça e Fixação | Formas complexas podem exigir fixações personalizadas, adicionando um custo de configuração. |

| Requisitos de Mascaramento | A mão de obra manual para mascarar áreas específicas pode ser um componente de custo importante. |

| Preparação da Superfície | A limpeza rigorosa é obrigatória para a adesão, aumentando os custos de mão de obra. |

| Espessura do Revestimento | Revestimentos mais espessos exigem tempos de ciclo mais longos, aumentando o custo. |

| Material de Revestimento | Frequentemente um fator menor do que a mão de obra e o tempo de máquina, exceto para metais preciosos. |

Pronto para Obter uma Cotação Precisa para o Seu Projeto de Revestimento PVD?

Compreender os fatores de custo é o primeiro passo. Fazer parceria com o fornecedor certo é o próximo. A KINTEK é especializada no fornecimento de soluções de revestimento PVD de alto desempenho para laboratórios e fabricantes.

Ajudamos você a otimizar seu design para um revestimento econômico, seja para prototipar um único componente ou escalar para produção em massa. Nossa experiência garante que você obtenha o acabamento durável e de alta qualidade que seus produtos exigem.

Entre em contato conosco hoje para uma consulta personalizada e veja como podemos agregar valor ao seu projeto.

Obtenha Sua Cotação Personalizada Agora

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura