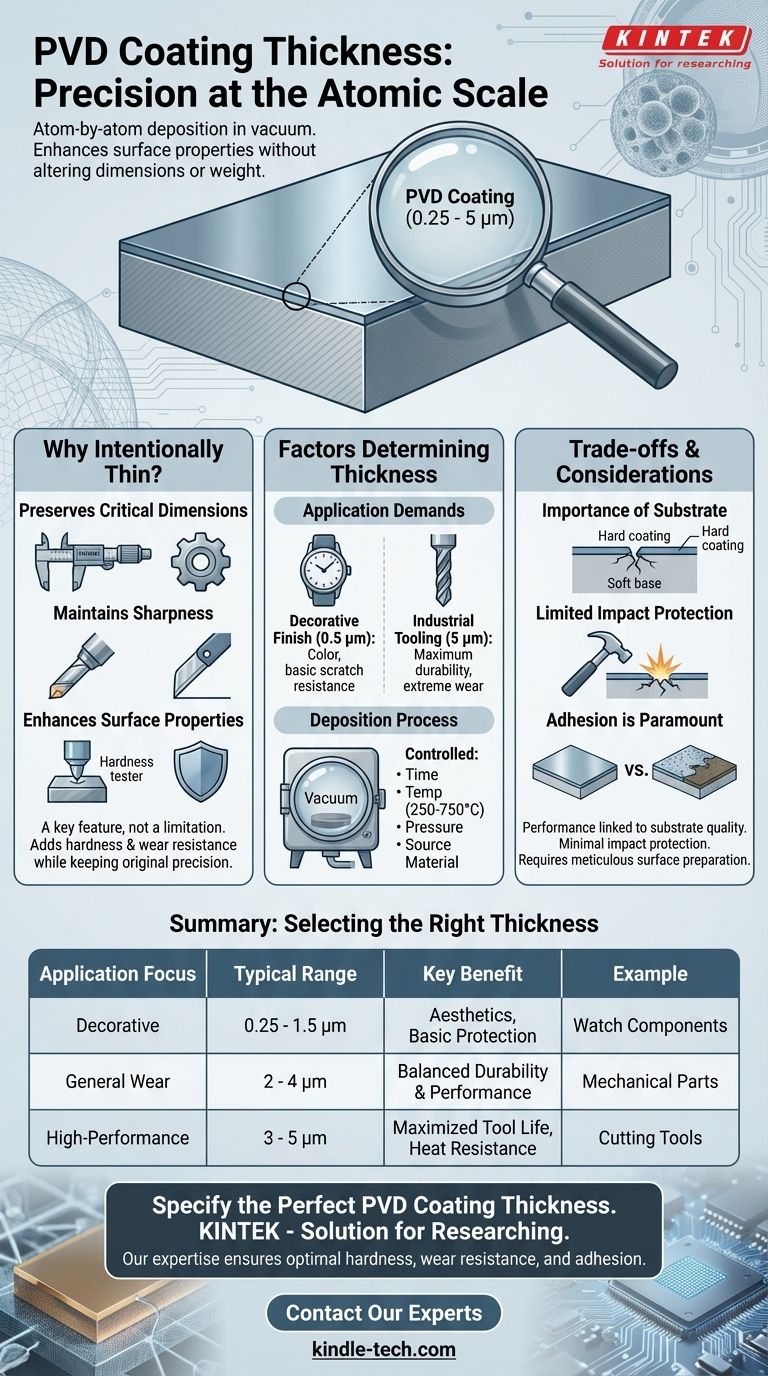

Em suma, a espessura do revestimento PVD é um parâmetro precisamente controlado, tipicamente variando de 0,25 a 5 micrômetros (µm). Este é um filme incrivelmente fino, aplicado átomo por átomo a vácuo, projetado para melhorar as propriedades da superfície de um material sem alterar significativamente suas dimensões físicas ou peso.

O princípio central da Deposição Física de Vapor (PVD) é que sua extrema finura é uma característica deliberada, não uma limitação. O objetivo é adicionar características de superfície superiores, como dureza e resistência ao desgaste, preservando a precisão original, a nitidez e a integridade do núcleo do substrato.

Por que os Revestimentos PVD São Intencionalmente Finos

A eficácia de um revestimento PVD provém de sua ligação molecular com o substrato, criando uma nova superfície de alto desempenho. Sua espessura mínima é fundamental para como ele consegue isso.

Preservando Dimensões Críticas

PVD é um processo de deposição atomística, o que significa que ele constrói um revestimento uma molécula por vez. Isso resulta em um filme excepcionalmente uniforme e fino.

Para componentes de engenharia de precisão, isso é crítico. Um revestimento de apenas alguns micrômetros não altera as tolerâncias dimensionais da peça, garantindo que ela funcione exatamente como projetado.

Mantendo a Nitidez em Ferramentas de Corte

Uma aplicação chave para PVD é em ferramentas de corte como brocas e fresas. Um revestimento mais espesso arredondaria a aresta de corte, reduzindo sua nitidez e eficácia.

Os revestimentos PVD, frequentemente entre 3 a 5 micrômetros para essas aplicações, são finos o suficiente para manter a nitidez original da lâmina, adicionando dureza e resistência ao desgaste significativas. Isso reduz a força de corte e a geração de calor.

Melhorando as Propriedades da Superfície, Não o Volume

O propósito do PVD não é adicionar material, mas sim alterar as características da superfície existente.

Ele confere propriedades como maior dureza, resistência à corrosão e atrito reduzido diretamente ao material do substrato, melhorando seu desempenho e vida útil.

Os Fatores Que Determinam a Espessura do Revestimento

A espessura final de um revestimento PVD não é arbitrária; ela é cuidadosamente projetada com base nos requisitos específicos da aplicação.

As Demandas da Aplicação

Usos diferentes exigem espessuras diferentes. Um acabamento decorativo em um relógio pode precisar ter apenas 0,5 micrômetros de espessura para fornecer cor e resistência básica a arranhões.

Por outro lado, uma ferramenta industrial de alto desempenho sujeita a desgaste extremo pode exigir um revestimento mais próximo de 5 micrômetros para máxima durabilidade.

O Processo de Deposição

PVD é um processo físico conduzido a vácuo em altas temperaturas, tipicamente variando de 250°C a 750°C.

A duração, temperatura, pressão e material de origem utilizados durante este processo são todos precisamente controlados para alcançar a composição e espessura desejadas do revestimento.

Compreendendo as Vantagens e Desvantagens dos Filmes Finos

Embora altamente eficazes, é importante entender o contexto em que esses revestimentos finos operam. Seu desempenho está diretamente ligado à qualidade do material subjacente.

A Importância do Substrato

Um revestimento PVD é tão forte quanto a base sobre a qual é aplicado. Suas propriedades são determinadas pelo material do substrato subjacente.

Aplicar um revestimento extremamente duro a um substrato macio pode levar à falha, pois o material base pode deformar sob carga, fazendo com que o revestimento duro rache ou delamine.

Proteção Limitada Contra Impactos

Os revestimentos PVD oferecem excelente resistência ao desgaste abrasivo e deslizante. No entanto, sua extrema finura oferece proteção mínima contra impactos significativos.

Um impacto forte e pesado pode penetrar no revestimento e danificar o substrato abaixo dele. O revestimento melhora a durabilidade da superfície, não a resistência geral da peça ao impacto.

A Adesão é Fundamental

A ligação entre o revestimento e o substrato é crítica. O PVD oferece excelente adesão, mas isso depende de uma preparação meticulosa da superfície.

Se a superfície não estiver perfeitamente limpa e preparada, o revestimento não se ligará corretamente e poderá descascar, tornando-o inútil, independentemente de sua espessura.

Selecionando a Espessura Certa para Sua Aplicação

Escolher a espessura correta do revestimento é um equilíbrio entre os requisitos de desempenho, a função do componente e o custo.

- Se o seu foco principal é um acabamento decorativo: Um revestimento mais fino (0,25 a 1,5 micrômetros) é tipicamente suficiente para fornecer a cor, textura e resistência básica a arranhões desejadas.

- Se o seu foco principal é a resistência geral ao desgaste: Uma espessura intermediária (2 a 4 micrômetros) oferece um equilíbrio robusto de durabilidade e desempenho para a maioria dos componentes mecânicos.

- Se o seu foco principal é o corte ou ferramental de alto desempenho: Um revestimento mais espesso (3 a 5 micrômetros) é necessário para maximizar a vida útil da ferramenta e a resistência ao calor em ambientes industriais exigentes.

Em última análise, a espessura do revestimento PVD é uma variável de design crítica usada para projetar uma superfície superior perfeitamente adequada à sua tarefa pretendida.

Tabela Resumo:

| Aspecto | Faixa Típica | Detalhe Chave |

|---|---|---|

| Espessura | 0,25 a 5 micrômetros (µm) | Deposição átomo por átomo a vácuo |

| Uso Decorativo | 0,25 a 1,5 µm | Fornece cor e resistência básica a arranhões |

| Resistência Geral ao Desgaste | 2 a 4 µm | Equilibra durabilidade e desempenho |

| Ferramental de Alto Desempenho | 3 a 5 µm | Maximiza a vida útil da ferramenta em ambientes exigentes |

Precisa especificar a espessura perfeita do revestimento PVD para seus componentes?

Na KINTEK, somos especializados em equipamentos de laboratório de precisão e consumíveis para engenharia de superfícies. Nossa experiência garante que seus revestimentos PVD ofereçam dureza, resistência ao desgaste e adesão ideais para sua aplicação específica — seja para ferramentas de corte, acabamentos decorativos ou peças industriais.

Entre em contato com nossos especialistas hoje para discutir como podemos melhorar o desempenho e a longevidade do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo