Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento a vácuo que transfere um material em nível atômico. Um material-fonte sólido, como titânio ou zircônio, é vaporizado dentro de uma câmara de vácuo e, em seguida, depositado como um filme fino e altamente durável na superfície de uma peça ou produto. Essa deposição átomo por átomo cria um revestimento que é metalurgicamente ligado ao substrato, resultando em excepcional resistência ao desgaste, resistência à corrosão e dureza.

A percepção crucial é que PVD não é simplesmente a aplicação de uma camada de tinta ou chapeamento metálico. É um processo de fabricação de alta tecnologia que constrói uma nova superfície projetada diretamente sobre o substrato, um átomo de cada vez, dentro de um ambiente de vácuo altamente controlado.

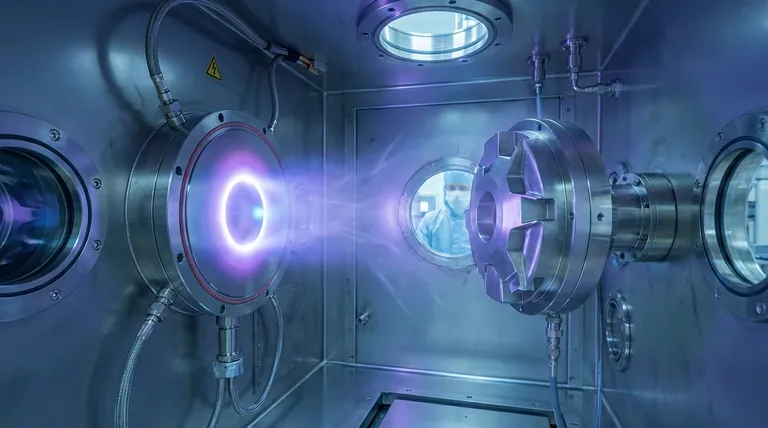

A Fundação: Por que o Vácuo é Essencial

Todo o processo P-V-D — Deposição Física de Vapor — depende do "V" de vácuo. Entender por que esse ambiente é inegociável é fundamental para entender a qualidade do revestimento final.

Remoção de Contaminantes

O principal objetivo do vácuo é remover todos os outros átomos e moléculas da câmara, como oxigênio, nitrogênio e vapor de água. Se essas partículas estivessem presentes, elas colidiriam com os átomos de revestimento vaporizados, causando reações indesejadas e impedindo uma ligação limpa e forte com o substrato.

Garantindo um Caminho de Revestimento Puro

O vácuo cria um caminho desimpedido, de "linha de visão", para o material vaporizado viajar de sua fonte (o alvo) para o produto que está sendo revestido (o substrato). Isso garante que a deposição seja controlada e que o filme resultante seja denso e uniforme.

Desvendando o Processo PVD: Uma Análise Passo a Passo

Embora os parâmetros exatos variem de acordo com a aplicação, o processo segue uma sequência lógica e consistente. Ele vai da preparação meticulosa à deposição atômica e garantia de qualidade final.

Etapa 1: Preparação Meticulosa e Limpeza

O processo começa muito antes de a peça entrar na câmara de vácuo. O substrato deve estar impecavelmente limpo. Quaisquer óleos, poeira ou óxidos na superfície impedirão que o revestimento adira corretamente. Esta fase geralmente envolve limpeza ultrassônica em várias etapas, banhos químicos e secagem. Para peças com revestimentos existentes, um processo de remoção pode ser necessário primeiro.

Etapa 2: Vaporização (Ablação)

Uma vez dentro da câmara de vácuo selada, o material-fonte sólido, conhecido como 'alvo', é convertido em vapor. Esta é a parte "Deposição Física de Vapor" do nome.

Os métodos comuns para isso incluem:

- Descarga de Arco: Um arco elétrico de alta corrente é aplicado ao alvo, criando um ponto quente localizado que evapora o material.

- Sputtering (Pulverização Catódica): O alvo é bombardeado com íons de alta energia (geralmente argônio) de um plasma, que fisicamente arrancam átomos de sua superfície.

- Feixe de Elétrons: Um poderoso feixe de elétrons é focado no alvo em um cadinho, aquecendo-o até seu ponto de ebulição.

Etapa 3: Transporte e Reação

Os átomos de metal vaporizados viajam através do vácuo em direção ao substrato. Nesta fase, um gás reativo (como nitrogênio, carbono ou oxigênio) é frequentemente introduzido com precisão na câmara.

Esses gases reagem com o vapor de metal para formar um novo composto cerâmico. Por exemplo, o vapor de titânio reagindo com gás nitrogênio forma nitreto de titânio (TiN), uma cerâmica muito dura e de cor dourada. Esta etapa de reação é o que determina a cor final, a dureza e as propriedades químicas do revestimento.

Etapa 4: Deposição

O material vaporizado (agora frequentemente um composto de metal-gás) condensa-se na superfície mais fria do substrato. Esta deposição ocorre átomo por átomo, construindo um filme fino, denso e altamente estruturado. As peças são frequentemente giradas em suportes para garantir que o revestimento seja aplicado uniformemente em todas as superfícies.

Etapa 5: Controle de Qualidade Final

Após o processo, que pode levar de 30 minutos a várias horas, as peças são resfriadas e removidas. Verificações rigorosas de controle de qualidade são realizadas para garantir consistência e conformidade com as especificações. Isso geralmente envolve o uso de um equipamento de fluorescência de raios-X (XRF) para verificar a composição elementar e a espessura do revestimento, e um espectrofotômetro para medir sua cor exata.

Compreendendo as Compensações e Considerações

PVD é uma tecnologia poderosa, mas é importante entender suas realidades operacionais.

É um Processo de Linha de Visão

Como os átomos vaporizados viajam em linha reta, revestir geometrias internas complexas ou orifícios profundos e estreitos pode ser desafiador. O uso adequado de suportes e a rotação das peças são cruciais para alcançar uma cobertura uniforme em formas complexas.

O Substrato e a Temperatura Importam

A adesão e o desempenho do revestimento PVD dependem muito do material do substrato em que está sendo aplicado. O processo também gera calor, portanto, o substrato deve ser capaz de suportar as temperaturas dentro da câmara sem deformar ou perder suas propriedades.

Investimento e Expertise

O revestimento PVD requer um investimento de capital significativo em câmaras de vácuo, fontes de alimentação e equipamentos de controle de qualidade. Não é um processo simples e depende de profundo conhecimento do processo para gerenciar corretamente as variáveis de temperatura, pressão, misturas de gases e níveis de potência.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo PVD permite especificá-lo de forma eficaz para o resultado desejado.

- Se o seu foco principal for durabilidade extrema: Aproveite o fato de que o PVD cria uma camada cerâmica metalurgicamente ligada que é muito mais dura e resistente ao desgaste do que o chapeamento ou pintura tradicionais.

- Se o seu foco principal for um acabamento decorativo: Especifique o gás reativo correto para obter uma ampla gama de cores vibrantes e estáveis (como dourado, preto ou bronze) que não lascarão, desbotarão ou mancharão.

- Se o seu foco principal for biocompatibilidade ou resistência química: Escolha materiais PVD inertes como Nitreto de Titânio (TiN) ou Nitreto de Zircônio (ZrN), que são seguros para implantes médicos e aplicações de grau alimentício.

Ao entender que o PVD é fundamentalmente um processo de construção de uma nova superfície a partir de átomos individuais, você pode alavancar melhor suas capacidades exclusivas para sua aplicação específica.

Tabela de Resumo:

| Estágio do Processo PVD | Ação Chave | Resultado |

|---|---|---|

| Preparação | Limpeza meticulosa do substrato | Garante forte adesão do revestimento |

| Vaporização | Material alvo sólido é vaporizado no vácuo | Cria um vapor puro para deposição |

| Transporte e Reação | Vapor reage com gases (ex: Nitrogênio) | Forma compostos cerâmicos duros (ex: TiN) |

| Deposição | Átomos condensam no substrato | Constrói um filme denso, uniforme e metalurgicamente ligado |

| Controle de Qualidade | Espessura e composição do revestimento verificadas | Garante consistência e desempenho |

Pronto para aprimorar seus produtos com um revestimento PVD superior?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos precisos de revestimento PVD. Se você precisa melhorar a durabilidade, obter acabamentos decorativos específicos ou garantir a biocompatibilidade, nossas soluções são projetadas para atender às exigências rigorosas de aplicações laboratoriais e industriais.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a alavancar a tecnologia PVD para suas necessidades específicas.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo