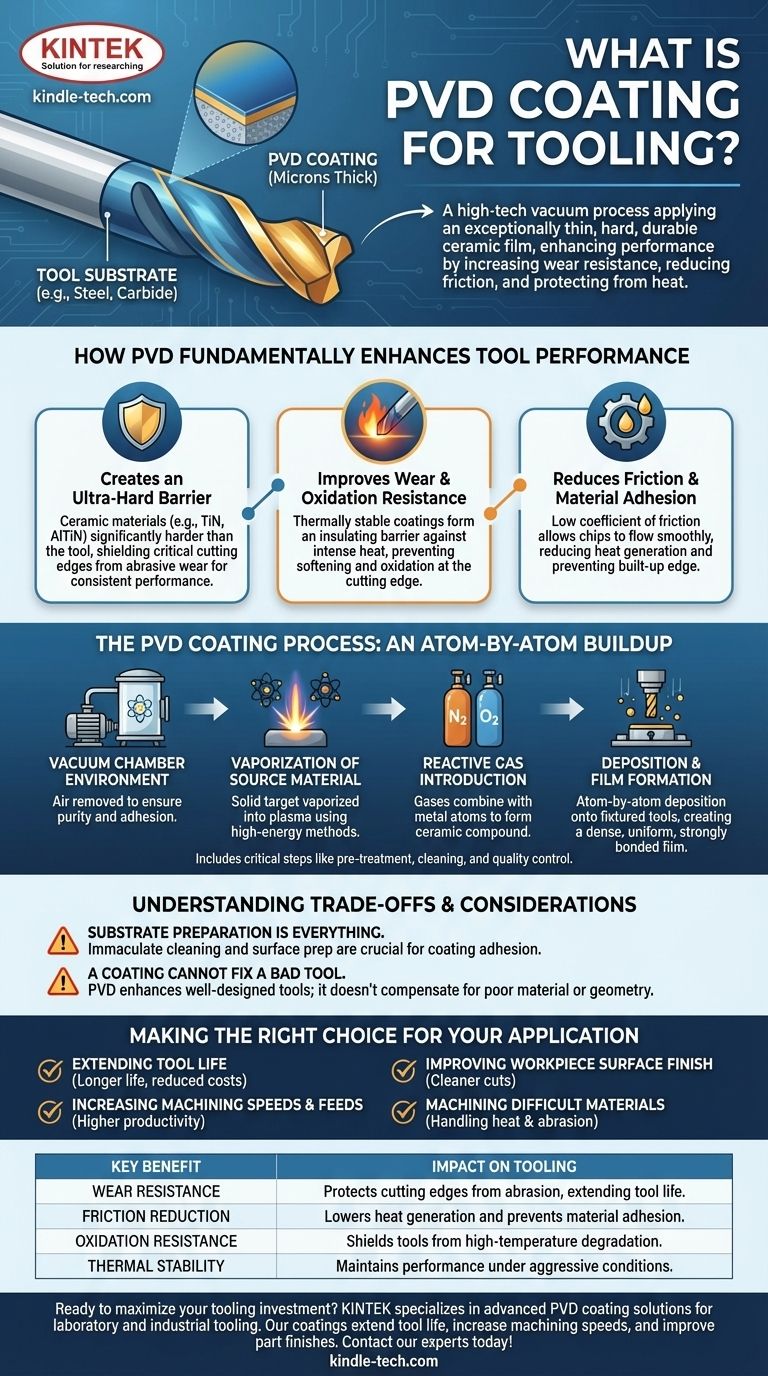

Em essência, o revestimento PVD (Physical Vapor Deposition) para ferramentas é um processo a vácuo de alta tecnologia que aplica uma película cerâmica excepcionalmente fina, mas extremamente dura e durável, na superfície de uma ferramenta. Não se trata de pintura ou galvanoplastia; é uma camada ligada, muitas vezes com apenas alguns mícrons de espessura, que melhora fundamentalmente o desempenho da ferramenta, aumentando sua resistência ao desgaste, reduzindo o atrito e protegendo-a da oxidação em altas temperaturas durante operações exigentes.

O objetivo principal do revestimento PVD não é reparar uma ferramenta, mas elevar uma ferramenta bem feita ao seu potencial máximo. Ele prolonga a vida operacional e permite parâmetros de desempenho mais elevados, criando uma superfície superior que é mais dura, mais lubrificante e mais durável do que o aço-ferramenta ou metal duro base sozinho.

Como o PVD Melhora Fundamentalmente o Desempenho da Ferramenta

Os revestimentos PVD abordam diretamente os principais pontos de falha das ferramentas de corte: desgaste, calor e atrito. Ao aplicar uma camada microscópica de material avançado, o revestimento cria uma nova superfície de trabalho de alto desempenho.

Criando uma Barreira Ultra-Dura

Os materiais cerâmicos usados em revestimentos PVD, como Nitreto de Titânio (TiN) ou Nitreto de Alumínio Titânio (AlTiN), são significativamente mais duros do que o material base da ferramenta. Essa camada dura atua como um escudo, protegendo as arestas de corte críticas do desgaste abrasivo.

Isso permite que a ferramenta mantenha sua geometria afiada por um período muito mais longo, resultando em desempenho consistente e qualidade de peça aprimorada.

Melhorando a Resistência ao Desgaste e à Oxidação

Durante o corte, calor intenso é gerado na ponta da ferramenta. Esse calor pode fazer com que o material da ferramenta amoleça e oxide, embotando rapidamente a aresta.

Os revestimentos PVD são projetados para serem termicamente estáveis, formando uma barreira que isola a ferramenta do calor intenso da zona de corte e previne a oxidação.

Reduzindo o Atrito e a Adesão de Materiais

Muitos revestimentos PVD têm um baixo coeficiente de atrito. Essa lubricidade permite que os cavacos fluam mais suavemente pela face da ferramenta, reduzindo a geração de calor e o consumo de energia.

Também evita que o material da peça de trabalho se solde à ferramenta, um fenômeno conhecido como "aresta postiça de corte", que degrada a ação de corte e prejudica o acabamento da superfície.

O Processo de Revestimento PVD: Uma Acumulação Átomo por Átomo

O processo PVD é uma técnica sofisticada que ocorre dentro de uma câmara de alto vácuo. Este ambiente controlado é essencial para garantir a pureza e a adesão do revestimento.

O Ambiente da Câmara de Vácuo

Todos os processos PVD começam criando um vácuo para remover o ar e quaisquer outros contaminantes. Isso garante que o material de revestimento seja a única substância que se deposita nas ferramentas, garantindo uma película pura e altamente aderente.

Vaporização do Material Fonte

Um material fonte sólido de alta pureza (o "alvo") é vaporizado em um plasma de átomos ou moléculas individuais. Isso é tipicamente alcançado usando métodos de alta energia, como um arco catódico ou bombardeamento iônico.

Gases reativos, como nitrogênio ou oxigênio, podem ser introduzidos precisamente na câmara para se combinar com os átomos de metal vaporizados, criando o composto cerâmico desejado para o revestimento.

Deposição e Formação do Filme

O material vaporizado viaja através da câmara de vácuo e condensa nas superfícies das ferramentas, que estão fixadas no interior. Essa deposição acontece átomo por átomo, criando um filme que é extremamente denso, uniforme e fortemente ligado ao substrato.

O Fluxo de Trabalho Industrial

O revestimento em si é apenas uma parte de um processo industrial de várias etapas que inclui etapas críticas como pré-tratamento, limpeza ultrassônica, fixação, inspeção visual e controle de qualidade pós-processo para garantir espessura e adesão adequadas.

Compreendendo as Trocas e Considerações

Embora altamente eficaz, o revestimento PVD não é uma solução universal. Seu sucesso depende da compreensão de seus requisitos e limitações.

A Preparação do Substrato é Tudo

O revestimento é tão bom quanto sua ligação com a ferramenta. A superfície da ferramenta deve estar impecavelmente limpa e devidamente preparada. Qualquer contaminação comprometerá a adesão e levará à falha prematura do revestimento.

Um Revestimento Não Pode Consertar uma Ferramenta Ruim

O PVD aprimora as propriedades de uma ferramenta bem projetada; ele não pode compensar material de ferramenta ruim, geometria incorreta ou uma aresta de corte cega. A ferramenta base deve ser de alta qualidade para que o revestimento proporcione um benefício.

Nitidez da Aresta e Acúmulo

Embora o revestimento seja muito fino, ele adiciona material. Para ferramentas com arestas de corte extremamente afiadas ou delicadas, o processo de revestimento deve ser cuidadosamente controlado para evitar o arredondamento da aresta e o impacto negativo em sua capacidade de corte.

Fazendo a Escolha Certa para Sua Aplicação

A aplicação de revestimento PVD é uma decisão estratégica para maximizar o investimento em ferramentas e a eficiência operacional. Seu objetivo específico determinará seu valor.

- Se seu foco principal é estender a vida útil da ferramenta: O PVD fornece uma barreira dura e resistente ao desgaste que permite que as ferramentas durem significativamente mais, reduzindo custos de substituição e tempo de inatividade da máquina.

- Se seu foco principal é aumentar as velocidades e avanços de usinagem: A estabilidade térmica e o baixo atrito do revestimento permitem que você opere as ferramentas de forma mais agressiva, aumentando a produção e a produtividade.

- Se seu foco principal é melhorar o acabamento da superfície da peça: As propriedades antiaderentes evitam o acúmulo de material na ferramenta, resultando em cortes mais limpos e acabamentos de peça superiores.

- Se seu foco principal é usinar materiais difíceis: Revestimentos PVD especializados são projetados para lidar com o calor e a abrasão extremos gerados ao cortar aços temperados, superligas ou compósitos.

Em última análise, ver o revestimento PVD como parte integrante de sua estratégia de ferramentas é a chave para desbloquear novos níveis de desempenho e eficiência em suas operações de fabricação.

Tabela Resumo:

| Benefício Chave | Impacto nas Ferramentas |

|---|---|

| Resistência ao Desgaste | Protege as arestas de corte da abrasão, prolongando a vida útil da ferramenta. |

| Redução de Atrito | Diminui a geração de calor e previne a adesão de material. |

| Resistência à Oxidação | Protege as ferramentas da degradação em altas temperaturas. |

| Estabilidade Térmica | Mantém o desempenho sob condições de usinagem agressivas. |

Pronto para maximizar seu investimento em ferramentas? A KINTEK é especializada em soluções avançadas de revestimento PVD para ferramentas laboratoriais e industriais. Nossos revestimentos são projetados para estender a vida útil da ferramenta, aumentar as velocidades de usinagem e melhorar os acabamentos das peças — proporcionando ganhos de eficiência mensuráveis. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar o desempenho de suas ferramentas!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura