Na fabricação de restaurações dentárias, a zircônia pré-sinterizada não é um material final, mas um estado intermediário crítico. É a zircônia que foi parcialmente aquecida e adensada, transformando-a de um pó solto em um sólido macio, semelhante a giz. Este "estado de biscoito" ou "estado verde" é especificamente projetado para ser facilmente usinável antes de passar pelo processo de sinterização final para atingir sua força total e propriedades estéticas.

O desafio fundamental com a zircônia é sua extrema dureza, o que torna quase impossível usiná-la eficientemente em sua forma final. A zircônia pré-sinterizada resolve isso, fornecendo um estado macio e trabalhável para a fresagem, que é então transformado na restauração final de alta resistência através de um processo de sinterização subsequente.

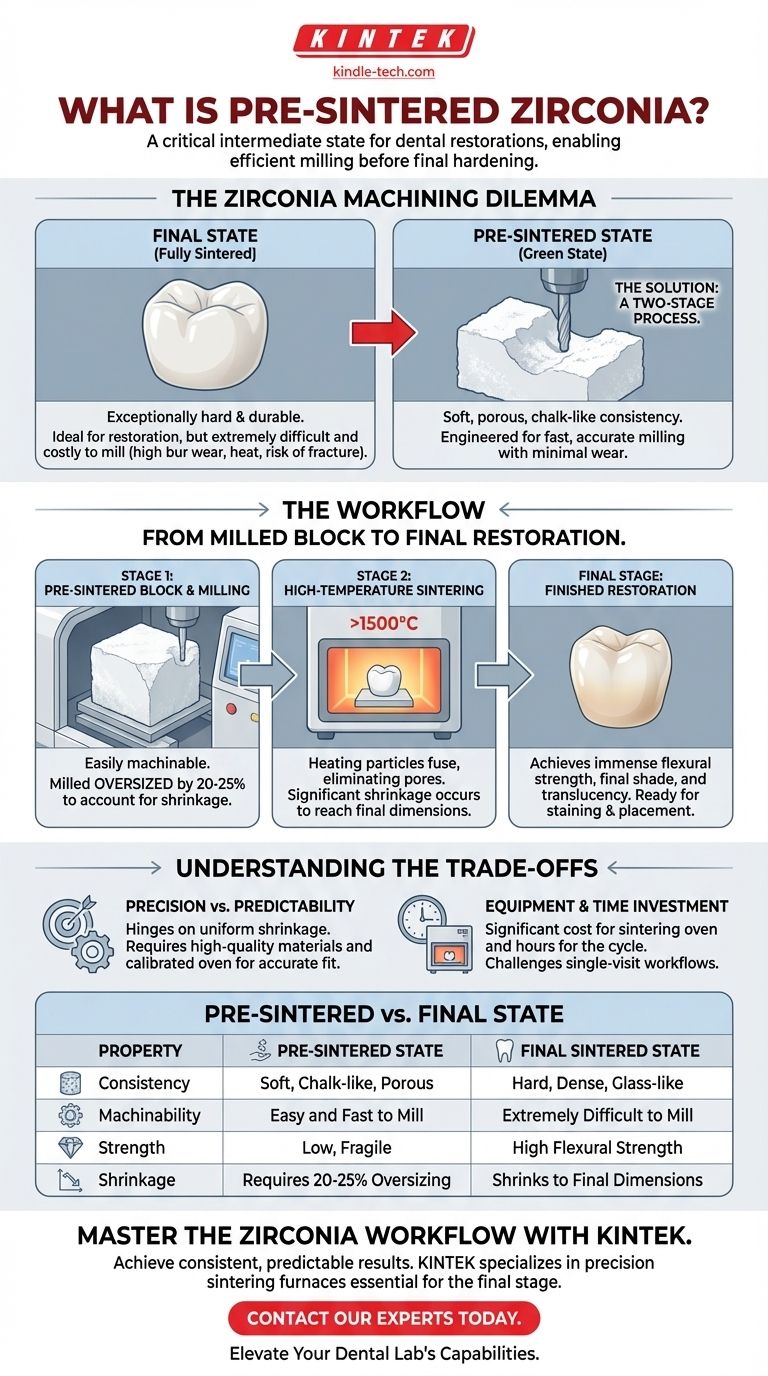

O Dilema da Usinagem da Zircônia

Para entender a zircônia pré-sinterizada, você deve primeiro entender o problema que ela foi criada para resolver. O objetivo é criar uma coroa dentária de ajuste preciso a partir de um dos materiais mais duros disponíveis.

O Desafio da Zircônia em Estado Final

Uma vez totalmente sinterizada, a zircônia é uma cerâmica excepcionalmente dura e durável. Essa resistência em estado final é o que a torna um material restaurador ideal.

No entanto, essa mesma dureza torna incrivelmente difícil e demorado usiná-la. Fresar uma coroa a partir de um bloco totalmente denso de zircônia causaria desgaste extremo nas fresas, geraria calor imenso e correria o risco de fraturar o material.

A Solução: Um Processo de Duas Etapas

A indústria resolveu esse dilema dividindo a fabricação em duas etapas. Primeiro, você usina o material quando ele está macio e, segundo, você o endurece.

A zircônia pré-sinterizada é o material usado na primeira etapa. Ela permite uma fresagem rápida e precisa com desgaste mínimo do equipamento CAD/CAM.

A Natureza da Zircônia Pré-Sinterizada

Este estado intermediário possui propriedades únicas que são essenciais para o fluxo de trabalho da odontologia digital. É um produto de engenharia cuidadosa.

Uma Consistência Semelhante a Giz

Em sua forma pré-sinterizada, a zircônia é porosa e relativamente frágil. Ela tem uma consistência frequentemente comparada a giz ou farinha densa.

Essa maciez permite que as fresas esculpam detalhes anatômicos intrincados, margens e superfícies oclusais com alta precisão e velocidade.

Considerando a Contração

Um fator crítico ao trabalhar com zircônia pré-sinterizada é a contração. Como o material não está totalmente denso, ele encolherá significativamente (frequentemente 20-25%) durante o ciclo de sinterização final.

O software CAD/CAM deve calcular e aplicar com precisão um fator de ampliação ao desenho da restauração. A coroa é intencionalmente fresada em tamanho maior para que, após a sinterização final, ela encolha para as dimensões exatas necessárias.

Do Bloco Fresado à Restauração Final

A fresagem é apenas a metade do caminho. O processo de aquecimento subsequente é o que transforma a forma macia e superdimensionada em uma prótese final e funcional.

O Ciclo de Sinterização Final

Após a fresagem, a restauração em "estado verde" é colocada em um forno de sinterização especial de alta temperatura.

Neste local, ela é aquecida a temperaturas que frequentemente excedem 1.500°C (2.732°F). Durante este ciclo, as partículas de zircônia se fundem, eliminando os poros e adensando o material em uma massa sólida. Este é o processo de sinterização.

Alcançando a Resistência e Estética Finais

Esta queima final realiza duas coisas. Primeiro, confere a imensa resistência à flexão pela qual a zircônia é conhecida. Segundo, confere ao material sua cor e translucidez finais.

A forma macia e opaca, semelhante a giz, torna-se uma restauração dura, semelhante a um dente, pronta para coloração final, vitrificação e colocação.

Compreendendo as Compensações

Embora o fluxo de trabalho pré-sinterizado seja o padrão da indústria, é importante reconhecer os compromissos e desafios inerentes.

Precisão vs. Previsibilidade

Todo o processo depende da contração previsível e uniforme do material. Quaisquer inconsistências no bloco de zircônia ou desvios no ciclo de sinterização podem levar a uma restauração que não se ajusta.

Isso exige o uso de materiais de alta qualidade de fabricantes confiáveis e a manutenção de um forno de sinterização devidamente calibrado.

O Custo do Equipamento e Tempo

Este fluxo de trabalho exige um investimento significativo em um forno de sinterização, que é um equipamento especializado.

Além disso, o próprio ciclo de sinterização consome tempo, geralmente levando várias horas do início ao fim. Isso torna as restaurações verdadeiramente "em visita única" no consultório, usando este método, um desafio logístico.

Fazendo a Escolha Certa para o Seu Fluxo de Trabalho

Compreender as propriedades da zircônia pré-sinterizada permite que você tome decisões informadas com base nas prioridades do seu laboratório ou clínica.

- Se o seu foco principal for o controle estético máximo e a precisão: O fluxo de trabalho pré-sinterizado é o padrão da indústria, permitindo detalhes anatômicos intrincados antes que o material se torne muito duro para ser modificado.

- Se o seu foco principal for velocidade e restaurações em visita única: Você pode considerar blocos fresáveis totalmente sinterizados, que eliminam o longo ciclo de sinterização, mas oferecem menos flexibilidade de design e causam mais desgaste nas fresas.

- Se o seu foco principal for o gerenciamento de custos operacionais: Esteja ciente de que o processo pré-sinterizado requer um investimento significativo em um forno de sinterização de alta temperatura e um compromisso de tempo para o ciclo de queima.

Ao dominar os princípios deste processo de duas etapas, você ganha controle total sobre a fabricação de restaurações de zircônia fortes, precisas e bonitas.

Tabela Resumo:

| Propriedade | Estado Pré-Sinterizado | Estado Final Sinterizado |

|---|---|---|

| Consistência | Macio, semelhante a giz, poroso | Duro, denso, semelhante a vidro |

| Usinabilidade | Fácil e rápido de fresar | Extremamente difícil de fresar |

| Resistência | Baixa, frágil | Alta resistência à flexão |

| Contração | Requer superdimensionamento de 20-25% | Encolhe para as dimensões finais |

| Uso Principal | Etapa de fresagem/CAD-CAM | Restauração dentária final |

Domine o Fluxo de Trabalho da Zircônia com a KINTEK

Pronto para elevar as capacidades do seu laboratório de prótese dentária? A precisão das suas restaurações de zircônia depende da qualidade dos seus materiais e da confiabilidade do seu forno de sinterização.

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo fornos de sinterização de precisão essenciais para a etapa final do processo de zircônia pré-sinterizada. Ajudamos os laboratórios que atendem a indústria odontológica a alcançar resultados consistentes e previsíveis em cada restauração.

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de sinterização perfeita para o seu fluxo de trabalho e garantir que suas restaurações atendam aos mais altos padrões de resistência e precisão.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas