Em resumo, um forno de sinterização dental é um forno especializado de alta temperatura usado em laboratórios odontológicos. Ele transforma materiais cerâmicos macios e pré-moldados, como a zircônia, em um estado final duro, denso e durável, adequado para restaurações dentárias como coroas, pontes e implantes. Este processo, conhecido como sinterização, é o que confere às restaurações cerâmicas modernas sua força excepcional e propriedades estéticas.

A função principal de um forno de sinterização não é apenas gerar calor, mas entregá-lo com extrema precisão. Sua capacidade de controlar meticulosamente a temperatura, as taxas de aquecimento e os tempos de permanência é o fator mais crítico para garantir a resistência, o ajuste e a aparência final de uma restauração dentária cerâmica.

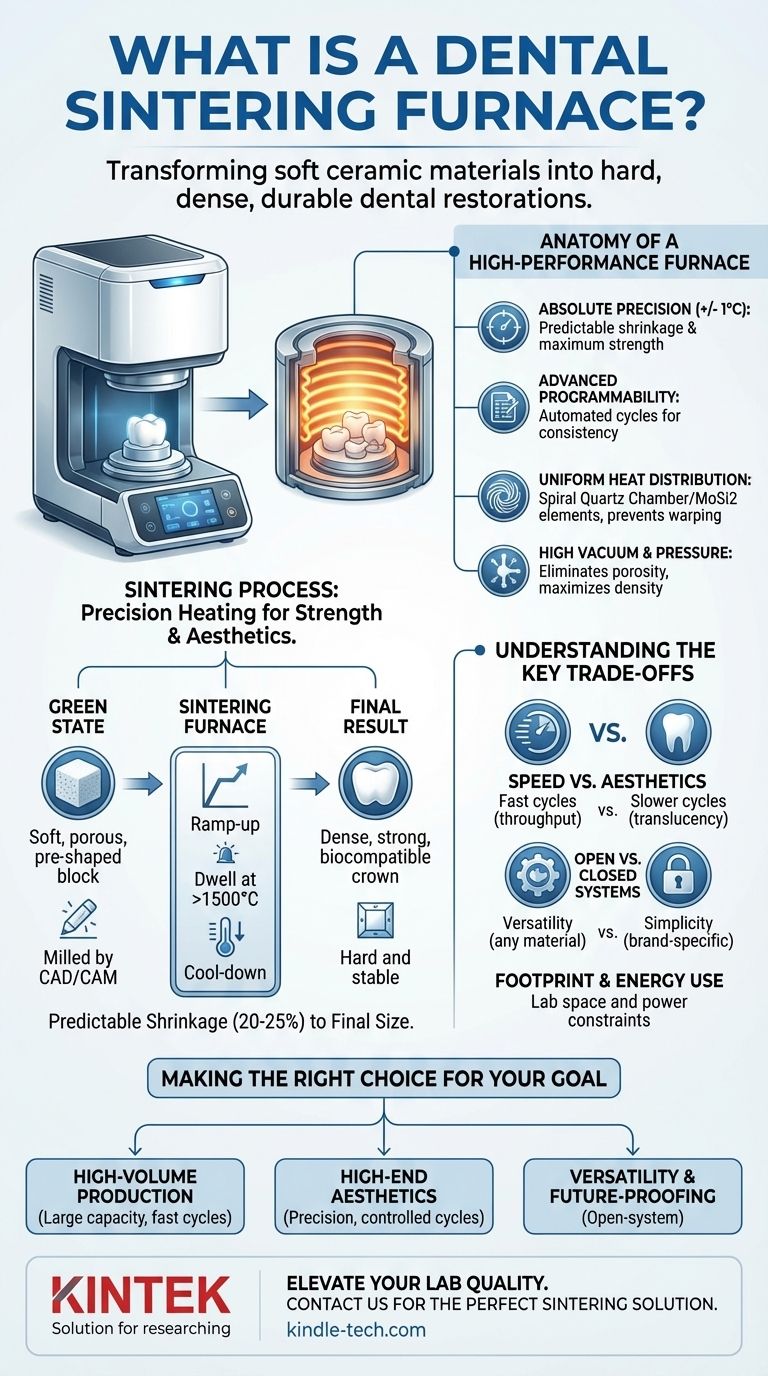

Como a Sinterização Transforma Materiais Dentários

Para entender o papel do forno, você deve primeiro entender a jornada do material. O processo transforma um bloco frágil, semelhante a giz, em um dos materiais mais fortes usados na odontologia.

O Material no "Estado Verde"

Restaurações dentárias feitas de zircônia começam como um bloco pré-sinterizado ou no "estado verde". Nesta forma, o material é macio o suficiente para ser facilmente fresado por uma máquina CAD/CAM na forma precisa da coroa ou ponte final.

No entanto, nesta fase, a restauração é porosa, superdimensionada e extremamente frágil.

O Processo de Sinterização

A restauração fresada no "estado verde" é colocada no forno de sinterização. O forno então executa um ciclo de aquecimento preciso e pré-programado, que envolve três fases principais:

- Aumento gradual: A temperatura é gradualmente aumentada ao longo de várias horas para evitar choque térmico, que poderia rachar a restauração.

- Permanência: O forno mantém o material em sua temperatura máxima de sinterização (muitas vezes acima de 1.500°C para zircônia) por uma duração específica. Durante esta fase, as partículas cerâmicas individuais se fundem, eliminando poros e fazendo com que o material se densifique.

- Resfriamento: A temperatura é lenta e controladamente reduzida de volta à temperatura ambiente.

Todo este ciclo faz com que a restauração encolha em uma quantidade previsível — tipicamente 20-25% — para seu tamanho final pretendido e estado de alta densidade.

O Resultado Final: Força e Estabilidade

Após o resfriamento, a restauração emerge do forno totalmente densificada, incrivelmente forte e biocompatível. Agora está pronta para coloração final, glaseamento e colocação na boca do paciente.

A Anatomia de um Forno de Alto Desempenho

Nem todos os fornos são iguais. A consistência e a qualidade da produção do seu laboratório dependem diretamente das capacidades técnicas do forno.

Precisão Absoluta de Temperatura

Esta é a característica mais crítica. Fornos de alta qualidade mantêm a precisão da temperatura em +/- 1°C. Essa precisão garante um encolhimento previsível, evitando restaurações mal ajustadas, e garante que o material atinja sua força máxima sem superaquecimento, o que pode comprometer a estética.

Programabilidade Avançada

Os fornos modernos são totalmente automatizados e programáveis. Eles geralmente apresentam grandes telas sensíveis ao toque e vêm com programas embutidos para vários tipos de zircônia e outras cerâmicas. Isso permite que os técnicos selecionem o ciclo recomendado pelo fabricante do material com um único toque, garantindo consistência e economizando tempo.

Distribuição Uniforme de Calor

A qualidade dos elementos de aquecimento e o design da câmara de queima são vitais. Muitos fornos de ponta usam uma câmara de quartzo espiral ou elementos de aquecimento de dissiliceto de molibdênio (MoSi2) de alta pureza. Isso garante que toda a restauração seja aquecida uniformemente, evitando pontos quentes que podem causar deformação ou estresse interno.

Capacidades de Alto Vácuo e Pressão

Embora não seja padrão em todos os fornos de sinterização, alguns modelos avançados, particularmente fornos de prensagem a quente, incorporam alto vácuo e pressão. Um vácuo remove impurezas atmosféricas que poderiam interferir na integridade do material, enquanto a pressão aplicada ajuda a atingir a densidade máxima e eliminar qualquer porosidade residual.

Compreendendo as Principais Trocas

A escolha de um forno envolve o equilíbrio de prioridades concorrentes relacionadas à velocidade, custo e versatilidade.

Velocidade vs. Estética Final

Muitos fornos modernos oferecem ciclos de sinterização "rápidos" que podem ser concluídos em uma fração do tempo dos ciclos tradicionais. Embora isso aumente drasticamente a produção, às vezes pode ter um custo.

O aquecimento e resfriamento mais rápidos podem afetar a translucidez final de alguns materiais de zircônia, tornando-os mais opacos. Para casos anteriores de alta qualidade onde a estética é primordial, um ciclo mais lento e convencional geralmente produz um resultado superior.

Sistemas Abertos vs. Fechados

Alguns fabricantes de equipamentos vendem sistemas "fechados", onde seu forno é otimizado exclusivamente para sua marca de materiais cerâmicos. Isso pode oferecer simplicidade e resultados garantidos, mas o prende a um único fornecedor.

Um forno de "sistema aberto" oferece a flexibilidade de criar programas personalizados para qualquer material cerâmico de qualquer fabricante, oferecendo maior versatilidade e adaptabilidade à medida que novos materiais entram no mercado.

Espaço e Consumo de Energia

Um forno é um equipamento significativo. O espaço do laboratório e a fonte de alimentação são restrições práticas. Fornos de maior capacidade podem sinterizar mais unidades simultaneamente, mas têm uma pegada física maior e maior consumo de energia. Modelos compactos e energeticamente eficientes estão disponíveis, mas podem limitar o tamanho do lote.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada pelas necessidades e prioridades específicas do seu laboratório odontológico.

- Se o seu foco principal é a produção de alto volume: Escolha um forno com grande capacidade de câmara e confiabilidade comprovada para lidar com vários casos com ciclos rápidos e repetíveis.

- Se o seu foco principal são restaurações estéticas de alta qualidade: Priorize um forno com precisão de temperatura excepcional e a flexibilidade para personalizar ciclos lentos e controlados para maximizar a translucidez do material.

- Se o seu foco principal é a versatilidade e a prova de futuro: Invista em um forno de sistema aberto que permite que você se adapte a todo o espectro de materiais cerâmicos atuais e futuros.

Em última análise, o forno de sinterização é o coração de um laboratório odontológico moderno, atuando como o fiador final da qualidade para cada restauração cerâmica que você produz.

Tabela Resumo:

| Característica | Impacto na Restauração Dentária |

|---|---|

| Precisão de Temperatura (+/- 1°C) | Garante encolhimento previsível e máxima resistência do material |

| Ciclos Programáveis | Garante consistência e economiza tempo com processos automatizados |

| Distribuição Uniforme de Calor | Evita deformações e garante sinterização uniforme para estética perfeita |

| Alto Vácuo/Pressão (Modelos Avançados) | Elimina a porosidade para densidade superior e integridade do material |

Pronto para elevar a qualidade e a eficiência do seu laboratório odontológico?

Um forno de sinterização preciso é a pedra angular para a produção de coroas e pontes cerâmicas duráveis e perfeitamente ajustadas. Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho projetados especificamente para laboratórios odontológicos. Nossos fornos de sinterização oferecem o controle exato de temperatura, aquecimento uniforme e programabilidade que você precisa para obter resultados consistentes e de alta qualidade em cada restauração.

Entre em contato conosco hoje para encontrar a solução de sinterização perfeita para as necessidades exclusivas do seu laboratório — seja você focado em produção de alto volume ou em casos estéticos de alta qualidade.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia