Em sua essência, a deposição por pulverização catódica a plasma é um processo físico de bilhar em escala atômica. Em uma câmara de alto vácuo, íons energizados são acelerados para atingir um material de fonte sólida, conhecido como "alvo". Essa colisão tem força suficiente para arrancar fisicamente, ou "pulverizar", átomos individuais do alvo, que então viajam e se depositam em um substrato, construindo um filme fino altamente uniforme e controlado.

A pulverização catódica não é meramente um método de revestimento; é uma técnica de engenharia de precisão. Seu valor reside no controle excepcional que oferece sobre a espessura, densidade e estrutura de um filme em nível atômico, tornando-o indispensável para aplicações de alto desempenho.

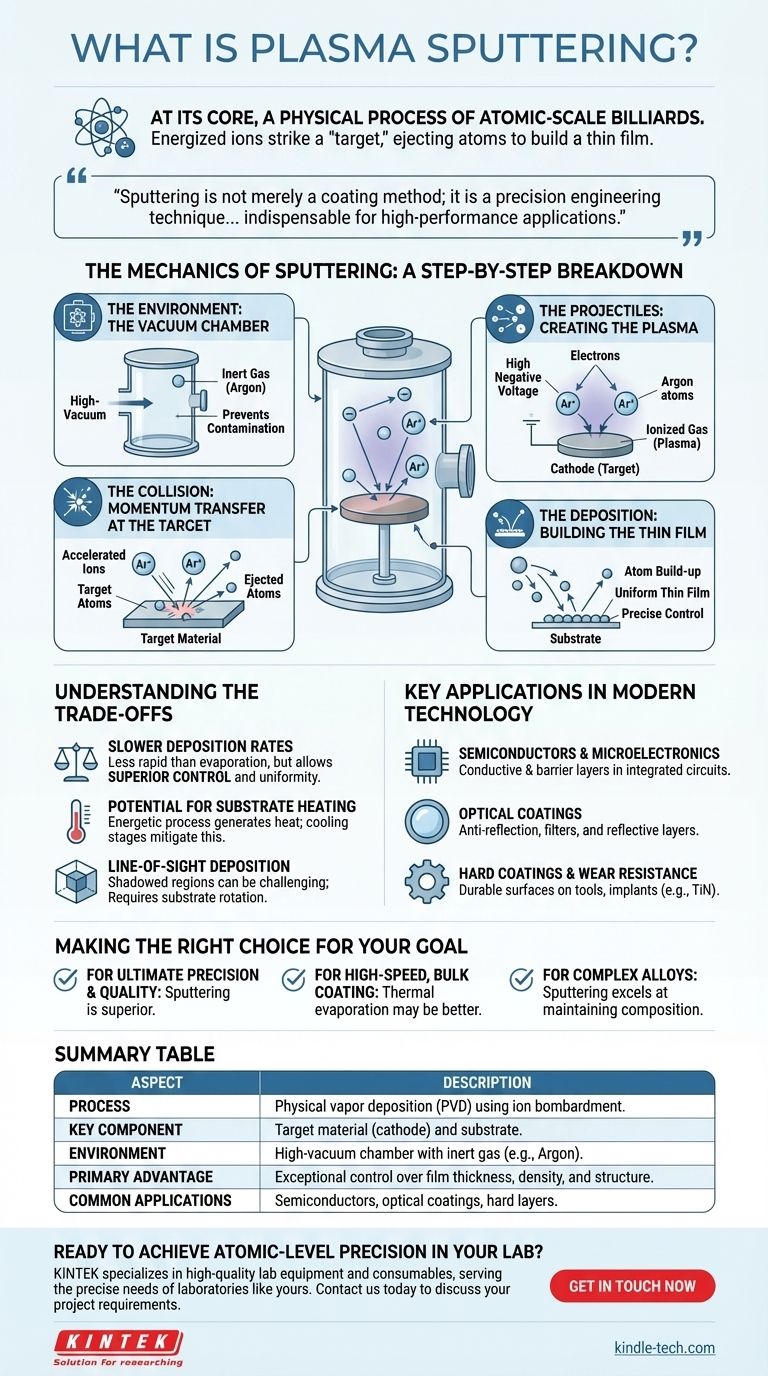

A Mecânica da Pulverização Catódica: Uma Análise Passo a Passo

Para entender a pulverização catódica, é melhor visualizar o processo como uma sequência de eventos ocorrendo em um ambiente de vácuo especializado. Cada etapa é crítica para alcançar as propriedades finais desejadas do filme.

O Ambiente: A Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara de alto vácuo. Isso serve a dois propósitos: impede que partículas transportadas pelo ar contaminem o filme e permite que os átomos pulverizados viajem do alvo para o substrato sem colidir com outras moléculas de gás.

Uma vez estabelecido o vácuo, uma pequena quantidade de um gás inerte, quase sempre Argônio, é introduzida.

Os Projéteis: Criando o Plasma

Uma alta voltagem negativa é aplicada ao material alvo, que atua como cátodo. Este forte campo elétrico energiza elétrons livres na câmara.

Esses elétrons energéticos colidem com os átomos neutros de Argônio, arrancando um elétron e criando íons de Argônio carregados positivamente (Ar+). Essa nuvem de gás ionizado é o plasma.

A Colisão: Transferência de Momento no Alvo

Os íons de Argônio carregados positivamente são acelerados com força em direção ao alvo carregado negativamente. Eles atingem a superfície do alvo com energia cinética significativa.

Este impacto transfere momento do íon para os átomos do alvo, muito parecido com uma bola de bilhar atingindo um rack. Se a transferência de energia for suficiente, ela ejeta átomos da superfície do alvo.

A Deposição: Construindo o Filme Fino

Os átomos ejetados, ou pulverizados, do material alvo viajam através da câmara de vácuo. Eles eventualmente atingem o substrato — o componente que está sendo revestido — e aderem à sua superfície.

Com o tempo, milhões desses átomos se acumulam, camada por camada, para formar um filme fino, denso e altamente uniforme. A espessura pode ser controlada com extrema precisão, de alguns nanômetros a vários micrômetros.

Compreendendo as Compensações

Como qualquer processo técnico, a pulverização catódica envolve uma série de compensações que a tornam mais adequada para algumas aplicações do que para outras. Pesar objetivamente esses fatores é fundamental para fazer a escolha certa.

Taxas de Deposição Mais Lentas

Comparada a outros métodos, como a evaporação térmica, a pulverização catódica é geralmente um processo mais lento. A ejeção átomo por átomo é inerentemente menos rápida do que ferver um material.

No entanto, essa lentidão está diretamente ligada à sua maior força: controle. A taxa mais lenta permite a formação de filmes mais densos e uniformes com adesão e microestrutura superiores.

Potencial de Aquecimento do Substrato

O bombardeio energético e os processos de plasma podem transferir uma quantidade significativa de calor para o substrato. Isso pode ser uma preocupação ao revestir materiais sensíveis à temperatura, como plásticos.

Sistemas avançados de pulverização catódica usam estágios de resfriamento para o substrato para mitigar esse efeito, mas permanece um parâmetro crítico do processo a ser monitorado e controlado.

Deposição em Linha de Visada

Os átomos pulverizados viajam em linha geralmente reta do alvo para o substrato. Isso pode dificultar o revestimento uniforme de formas tridimensionais complexas com regiões sombreadas.

Técnicas como rotação do substrato e movimento planetário são empregadas para superar essa limitação e garantir uma cobertura uniforme em superfícies não planas.

Principais Aplicações na Tecnologia Moderna

A precisão da pulverização catódica a tornou um processo fundamental na fabricação dos produtos mais avançados que usamos todos os dias.

Semicondutores e Microeletrônica

A pulverização catódica é usada para depositar as camadas metálicas condutoras (interconexões) e camadas de barreira dentro de circuitos integrados. Sua capacidade de criar filmes puros, finos e uniformes é essencial para o desempenho confiável dos chips.

Revestimentos Ópticos

O processo é ideal para criar revestimentos antirreflexo em lentes, filtros para comprimentos de onda específicos de luz e camadas refletivas em espelhos e CDs. O controle preciso sobre a espessura do filme relaciona-se diretamente com suas propriedades ópticas.

Revestimentos Duros e Resistência ao Desgaste

Materiais como Nitreto de Titânio (TiN) podem ser pulverizados em ferramentas de máquina, brocas e implantes médicos. Isso cria uma superfície extremamente dura e resistente ao desgaste que estende dramaticamente a vida útil do componente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é a máxima precisão e qualidade do filme: A pulverização catódica é a escolha superior para criar filmes densos, uniformes e aderentes com estrutura controlada.

- Se o seu foco principal é o revestimento em massa de alta velocidade de materiais simples: A evaporação térmica pode ser uma alternativa mais econômica e rápida.

- Se você está trabalhando com ligas ou compostos complexos: A pulverização catódica se destaca na manutenção da composição original do material (estequiometria) no filme final.

Em última análise, escolher a pulverização catódica a plasma é uma decisão de priorizar o controle em nível atômico em detrimento da velocidade de deposição bruta.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Deposição física de vapor (PVD) usando bombardeio iônico. |

| Componente Chave | Material alvo (cátodo) e substrato. |

| Ambiente | Câmara de alto vácuo com gás inerte (ex: Argônio). |

| Principal Vantagem | Controle excepcional sobre a espessura, densidade e estrutura do filme. |

| Aplicações Comuns | Semicondutores, revestimentos ópticos e camadas duras e resistentes ao desgaste. |

Pronto para Alcançar Precisão em Nível Atômico em Seu Laboratório?

A pulverização catódica a plasma é a chave para criar filmes finos de alto desempenho com uniformidade e adesão superiores. Seja você desenvolvendo semicondutores de próxima geração, revestimentos ópticos avançados ou superfícies duráveis e resistentes ao desgaste, o equipamento certo é crítico para o sucesso.

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, atendendo às necessidades precisas de laboratórios como o seu. Nossa experiência pode ajudá-lo a selecionar o sistema de pulverização catódica ideal para atender às suas metas específicas de pesquisa e produção, garantindo confiabilidade e repetibilidade em seus resultados.

Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como nossas soluções podem aprimorar suas capacidades.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações