Um forno de arco de plasma é um tipo especializado de forno que usa um jato de gás ionizado de alta temperatura – conhecido como plasma – para fundir e processar metais e outros materiais. Em vez da combustão tradicional ou da simples resistência elétrica, ele emprega um dispositivo chamado plasmatron para gerar um arco elétrico estável e controlável que cria o plasma, atingindo temperaturas extremamente altas com precisão excepcional.

O valor central de um forno de arco de plasma é sua capacidade de criar um ambiente de fusão ultra-limpo e altamente controlado. Isso resulta em pureza superior do material e permite a produção de ligas avançadas e de baixa impureza que são difíceis ou impossíveis de criar com tecnologias de fornos convencionais.

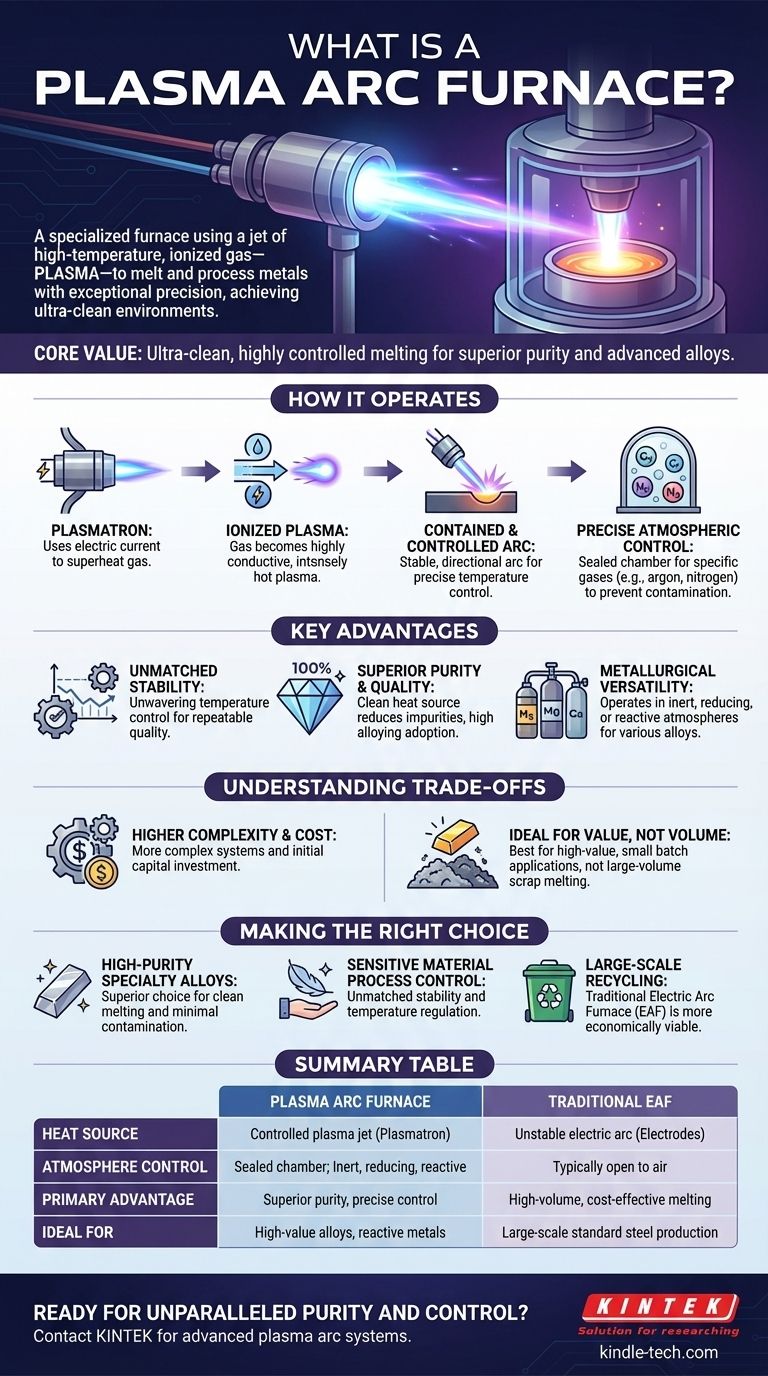

Como Funciona um Forno de Arco de Plasma

O Papel do Plasmatron

A fonte de calor de um forno de arco de plasma é o plasmatron. Este dispositivo usa uma corrente elétrica para superaquecer um fluxo de gás (como argônio, nitrogênio ou outros).

Este processo remove elétrons dos átomos de gás, transformando o gás em um plasma altamente condutor e intensamente quente.

Um Arco Contido e Controlado

Este jato de plasma é direcionado para o material a ser fundido, transferindo calor com incrível eficiência.

Ao contrário de um Forno Elétrico a Arco (FEA) tradicional com seu arco caótico, o arco de plasma é altamente estável e direcional, permitindo um controle preciso da temperatura.

Controle Atmosférico Preciso

A câmara do forno é selada, permitindo que os operadores introduzam gases específicos e controlem a atmosfera.

Isso evita reações indesejadas com oxigênio e nitrogênio do ar e até permite a criação de materiais especializados, como aços nitretados, usando nitrogênio como gás de plasma.

Principais Vantagens Sobre Fornos Tradicionais

Estabilidade de Processo Incomparável

A capacidade de ajustar continuamente as condições elétricas do plasmatron proporciona um controle de temperatura inabalável. Essa estabilidade é crítica para ligas sensíveis e qualidade repetível.

Pureza Superior e Qualidade do Material

A fonte de calor limpa e a atmosfera controlada reduzem significativamente a introdução de impurezas na fusão. Isso resulta em um grau muito alto de pureza no produto final.

Também garante uma alta taxa de adoção de adições de liga, o que significa que materiais caros não são perdidos por oxidação ou escória.

Versatilidade Metalúrgica Incomparável

O forno pode operar em quase qualquer atmosfera desejada – inerte, redutora ou até reativa.

Isso torna possível fundir aços de baixo carbono, ligas especiais e metais reativos como o titânio sem contaminação.

Compreendendo as Desvantagens

Maior Complexidade e Custo

Os sistemas de arco de plasma, com seus plasmatrons e sofisticados controles de gás e energia, são mais complexos e têm um custo de capital inicial mais alto do que muitos fornos convencionais.

Ideal para Valor, Não para Volume

A ênfase na pureza, controle e tamanhos de lote menores torna esses fornos ideais para aplicações de alto valor.

Eles geralmente não são a escolha mais econômica para fundir grandes volumes de sucata de grau padrão, onde os Fornos Elétricos a Arco tradicionais se destacam.

Fazendo a Escolha Certa para o Seu Objetivo

Ao considerar um forno de arco de plasma, seu objetivo principal é o fator mais importante.

- Se seu foco principal é produzir ligas especiais de alta pureza: O forno de arco de plasma é a escolha superior por sua fusão limpa e contaminação mínima.

- Se seu foco principal é o controle de processo para materiais sensíveis: A estabilidade e a regulação precisa da temperatura do arco de plasma são inigualáveis.

- Se seu foco principal é a reciclagem de metal em larga escala e de baixo custo: Um Forno Elétrico a Arco tradicional é quase sempre a solução economicamente mais viável.

Em última análise, o forno de arco de plasma é um instrumento de precisão para aplicações metalúrgicas exigentes onde a qualidade e a pureza do material não podem ser comprometidas.

Tabela Resumo:

| Característica | Forno de Arco de Plasma | Forno Elétrico a Arco (FEA) Tradicional |

|---|---|---|

| Fonte de Calor | Jato de plasma controlado de um plasmatron | Arco elétrico instável entre eletrodos |

| Controle de Atmosfera | Câmara selada; gases inertes, redutores ou reativos | Geralmente aberto ao ar |

| Vantagem Principal | Pureza superior, controle preciso para ligas sensíveis | Fusão de sucata de alto volume e custo-benefício |

| Ideal Para | Ligas especiais de alto valor, metais reativos (por exemplo, titânio) | Produção em larga escala de aços padrão |

Pronto para alcançar pureza e controle incomparáveis em seu processamento de metais?

Se seu trabalho envolve o desenvolvimento de ligas especiais de alto valor, metais reativos ou requer um ambiente de fusão ultra-limpo, um forno de arco de plasma é o instrumento de precisão de que você precisa. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de arco de plasma, para ajudar laboratórios de pesquisa e produção a expandir os limites da ciência dos materiais.

Entre em contato com nossos especialistas hoje para discutir como um forno de arco de plasma pode atender aos seus objetivos metalúrgicos específicos.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como a temperatura em um forno tubular é medida e controlada? Domine o Processamento Térmico Preciso

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico