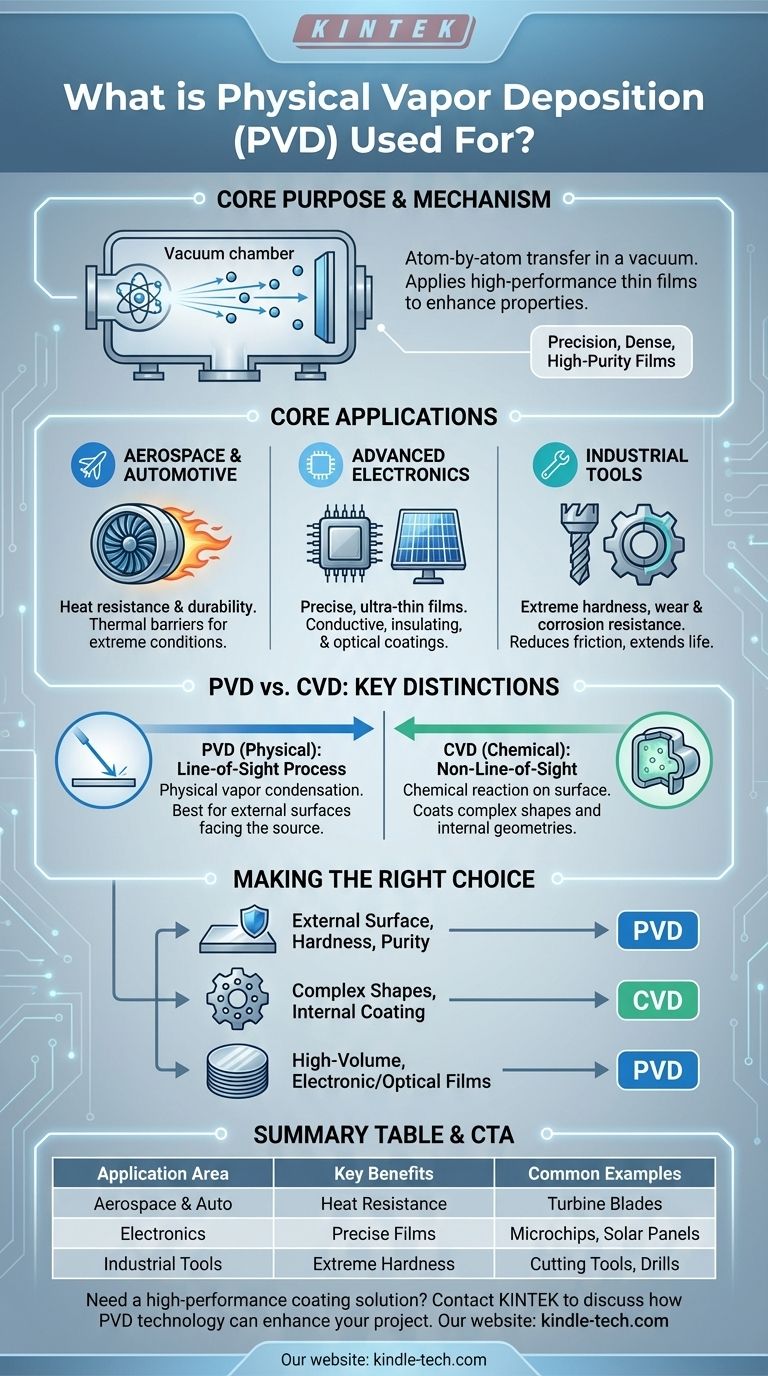

Em sua essência, a Deposição Física de Vapor (PVD) é usada para aplicar filmes finos e revestimentos de alto desempenho em superfícies. Este processo aprimora as propriedades do objeto, como sua durabilidade, resistência ao desgaste e à temperatura, ou suas características ópticas. As principais aplicações incluem o revestimento de componentes aeroespaciais, a fabricação de semicondutores e painéis solares, e a criação de camadas duras e resistentes à corrosão em ferramentas industriais.

O propósito central da PVD é transferir fisicamente um material de revestimento átomo por átomo em um ambiente de vácuo. Essa precisão permite a criação de filmes extremamente finos, densos e de alta pureza que são impossíveis de alcançar com métodos convencionais como pintura ou galvanoplastia.

Aplicações Principais da PVD Explicadas

A Deposição Física de Vapor é escolhida quando o desempenho e as propriedades da superfície de um componente são críticos para sua função. O processo é valorizado por sua capacidade de criar revestimentos de qualidade excepcionalmente alta.

Aprimorando Componentes Aeroespaciais e Automotivos

Na indústria aeroespacial, os componentes são submetidos a temperaturas extremas e estresse mecânico. A PVD é usada para aplicar revestimentos cerâmicos densos e resistentes ao calor que atuam como barreiras térmicas.

Isso melhora drasticamente a durabilidade e a vida útil das peças do motor, pás de turbina e outros elementos críticos que operam em ambientes de alta temperatura.

Fabricação de Eletrônicos Avançados

As indústrias de semicondutores e solar dependem da aplicação precisa de filmes ultrafinos com propriedades ópticas ou elétricas específicas. A PVD é um pilar fundamental desse processo de fabricação.

É usada para depositar as camadas condutoras e isolantes em microchips ou para aplicar revestimentos antirreflexo em painéis solares, o que maximiza sua eficiência na conversão de luz em energia.

Fortalecendo Ferramentas e Equipamentos

Para ferramentas de corte, brocas e moldes usados em ambientes industriais agressivos, o desgaste e a corrosão são as principais causas de falha. A PVD oferece uma solução aplicando revestimentos super-duros e de baixo atrito.

Esses revestimentos, muitas vezes mais duros que o próprio aço da ferramenta, reduzem significativamente o desgaste, previnem a corrosão e permitem que as máquinas operem em velocidades mais altas e por períodos mais longos sem manutenção.

Compreendendo as Distinções Chave

Embora a PVD seja uma ferramenta poderosa, é essencial entender suas características no contexto. A alternativa mais comum é a Deposição Química de Vapor (CVD), e suas diferenças destacam os pontos fortes específicos da PVD.

O Processo "Físico"

O nome "Deposição Física de Vapor" descreve seu mecanismo. O material de revestimento é fisicamente transformado em vapor — muitas vezes por evaporação (como ferver) ou pulverização catódica (sputtering, como jateamento de areia atômica) — sem uma reação química.

Esse vapor então viaja em linha reta através de um vácuo e se condensa no objeto alvo, formando o filme fino.

A Limitação de Linha de Visada

Como o material vaporizado viaja em linha reta, a PVD é um processo de linha de visada (line-of-sight). Isso significa que é excepcionalmente boa para revestir superfícies que estão diretamente voltadas para a fonte de vapor.

No entanto, é menos eficaz para revestir o interior de formas complexas ou superfícies ocultas, pois essas áreas estão em "sombra" e não podem ser alcançadas pelo vapor.

A Alternativa Química (CVD)

Em contraste, a Deposição Química de Vapor (CVD) usa reações químicas na superfície do substrato para formar o revestimento. Gases precursores são introduzidos em uma câmara, que então reagem para depositar o filme desejado.

Como esse processo depende do gás preenchendo toda a câmara, a CVD é um processo de não-linha de visada (non-line-of-sight). Ela se destaca na produção de revestimentos altamente uniformes em todas as superfícies de um objeto, incluindo geometrias internas complexas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente da geometria do componente e das propriedades desejadas do revestimento final.

- Se seu foco principal é aplicar um revestimento extremamente duro, puro ou resistente à temperatura em uma superfície externa: A PVD é a escolha superior devido à sua precisão e resultados de alta qualidade em aplicações de linha de visada.

- Se seu foco principal é criar um revestimento perfeitamente uniforme em um objeto com formas complexas, furos ou canais internos: A CVD é o método melhor devido à sua natureza de não-linha de visada.

- Se seu foco principal é a produção em alto volume de filmes ópticos ou eletrônicos em substratos como vidro ou wafers: A PVD é o padrão da indústria estabelecido, eficiente e altamente controlado.

Em última análise, a escolha entre essas tecnologias requer uma compreensão clara do seu material, da forma do seu componente e do aprimoramento de desempenho específico que você precisa alcançar.

Tabela de Resumo:

| Área de Aplicação | Principais Benefícios da PVD | Exemplos Comuns |

|---|---|---|

| Aeroespacial e Automotiva | Resistência ao calor, durabilidade em condições extremas | Pás de turbina, componentes de motor |

| Eletrônicos e Semicondutores | Filmes ultrafinos e precisos para condutividade e óptica | Microchips, painéis solares |

| Ferramentas e Equipamentos Industriais | Dureza extrema, resistência ao desgaste e à corrosão | Ferramentas de corte, brocas, moldes |

Precisa de uma solução de revestimento de alto desempenho para seus equipamentos ou componentes de laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão. Se você está desenvolvendo materiais avançados ou precisa de revestimentos duráveis para suas ferramentas, nossa experiência pode ajudá-lo a alcançar resultados superiores. Entre em contato com nossos especialistas hoje para discutir como a tecnologia PVD pode aprimorar o desempenho e a longevidade do seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura