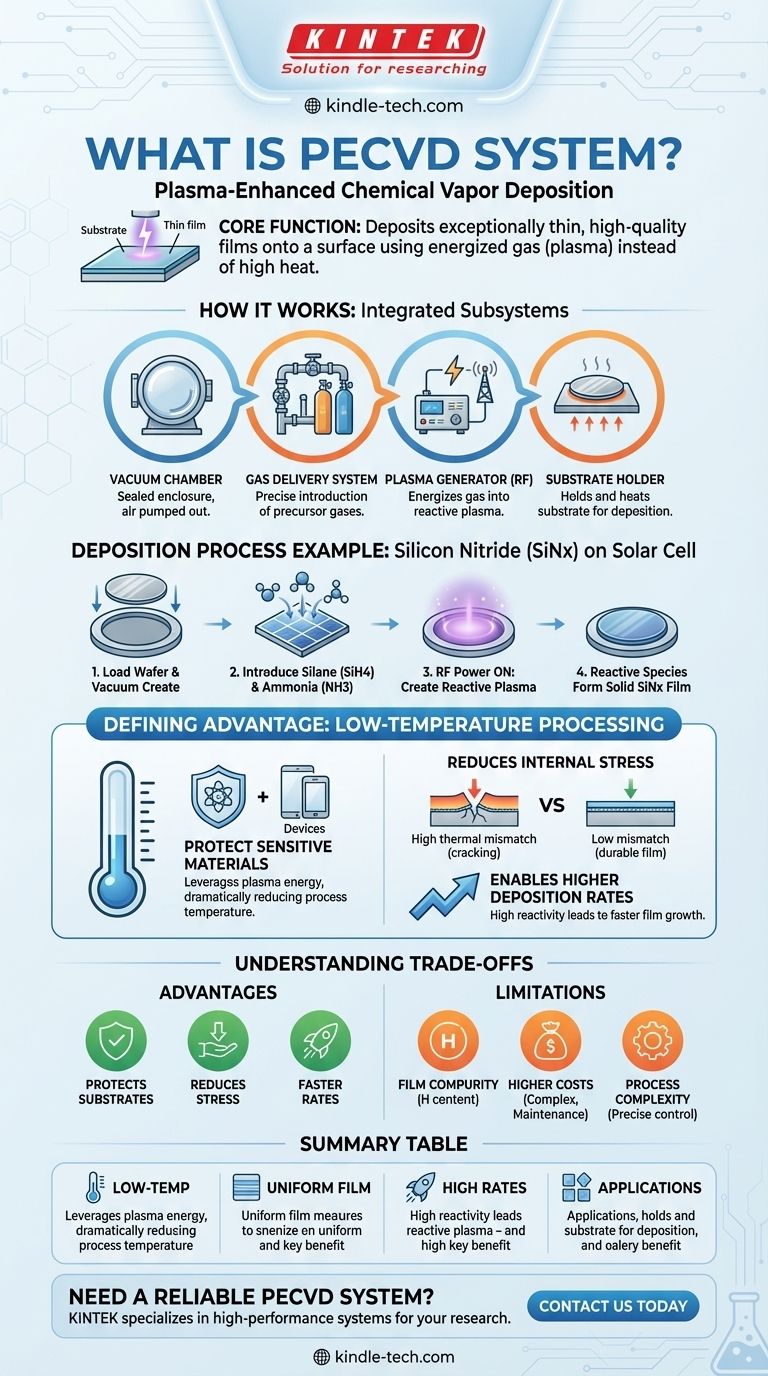

No seu cerne, um sistema PECVD é uma máquina que deposita camadas de material excecionalmente finas numa superfície. A sigla significa Plasma-Enhanced Chemical Vapor Deposition (Deposição Química a Vapor Aprimorada por Plasma). Ao contrário dos métodos tradicionais que dependem de calor elevado, o PECVD utiliza um gás energizado, ou plasma, para impulsionar as reações químicas necessárias para criar o filme, permitindo que todo o processo ocorra a temperaturas muito mais baixas.

O PECVD aproveita o plasma para contornar os requisitos de alta temperatura da deposição convencional. Esta vantagem fundamental permite a criação de filmes finos uniformes e de alta qualidade em substratos que, de outra forma, seriam danificados pelo calor, ampliando o âmbito da engenharia de materiais avançados.

Como Funciona um Sistema PECVD

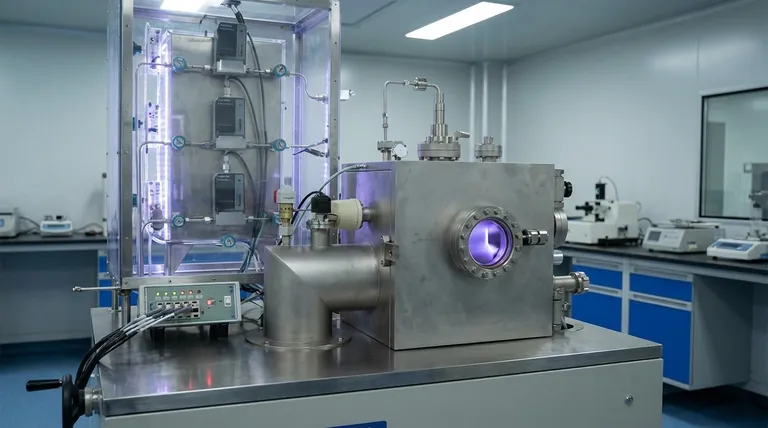

Um sistema PECVD é uma montagem sofisticada de subsistemas integrados, cada um desempenhando uma função crítica para alcançar uma deposição de filme controlada e precisa. O processo é uma sequência cuidadosamente orquestrada dentro de um ambiente altamente controlado.

Os Componentes Principais

Todo sistema PECVD é construído em torno de quatro componentes primários.

- Câmara de Vácuo: Este é o invólucro selado onde a deposição ocorre. Todo o ar é bombeado para criar um vácuo, garantindo que nenhuma partícula ou gás indesejado contamine o filme.

- Sistema de Fornecimento de Gás: Esta rede de tubos e válvulas introduz com precisão gases precursores específicos (os ingredientes brutos para o filme) na câmara de vácuo a taxas de fluxo controladas.

- Gerador de Plasma: Tipicamente uma fonte de alimentação RF (Radiofrequência), este componente energiza os gases precursores dentro da câmara, retirando eletrões dos átomos e criando um plasma brilhante e reativo.

- Suporte de Substrato: Este estágio segura o material a ser revestido, conhecido como substrato (por exemplo, uma bolacha de silício). É frequentemente aquecido a uma temperatura moderada para melhorar a qualidade e adesão do filme.

O Processo de Deposição em Ação

O processo segue uma sequência clara. Por exemplo, para criar uma camada antirreflexo de nitreto de silício (SiNx) numa célula solar:

- Uma bolacha de silício (o substrato) é colocada na câmara, e um vácuo é criado.

- Gases precursores, como silano (SiH4) e amónia (NH3), são introduzidos.

- A fonte de alimentação RF é ligada, criando uma descarga luminosa de plasma que decompõe as moléculas de gás em espécies altamente reativas.

- Estas espécies reativas combinam-se então na superfície da bolacha, formando um filme sólido e fino de nitreto de silício.

A Vantagem Definitiva: Processamento em Baixa Temperatura

O uso de plasma não é apenas um detalhe técnico; é o benefício central que define o PECVD e as suas aplicações. Ao usar energia de plasma em vez de energia térmica, a temperatura do processo pode ser drasticamente reduzida.

Protegendo o Substrato

Muitos materiais avançados, incluindo certos polímeros ou dispositivos com camadas metálicas pré-existentes, não conseguem suportar as altas temperaturas dos métodos de deposição tradicionais. A natureza de baixa temperatura do PECVD previne danos térmicos, tornando-o uma ferramenta essencial para a fabricação de dispositivos complexos.

Reduzindo o Estresse Interno

Quando um filme e um substrato são aquecidos e arrefecidos a taxas diferentes, isso cria um estresse que pode fazer com que o filme rache ou descasque. Ao minimizar a temperatura geral do processo, o PECVD reduz significativamente essa incompatibilidade térmica, levando a filmes mais duráveis e fiáveis.

Permitindo Maiores Taxas de Deposição

A alta reatividade das espécies dentro do plasma pode levar a um crescimento de filme significativamente mais rápido em comparação com muitas alternativas de baixa temperatura. Isso é especialmente benéfico para a criação de filmes amorfos ou microcristalinos mais espessos, onde a produtividade é uma preocupação fundamental.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é uma solução universal. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Composição e Pureza do Filme

Como os gases precursores (como o silano) são frequentemente à base de hidrogénio, um problema comum com o PECVD é a incorporação de hidrogénio no filme final. Isso pode afetar as propriedades elétricas e óticas do material e pode exigir etapas de recozimento subsequentes para remoção.

Custos de Equipamento e Manutenção

Os sistemas PECVD são máquinas complexas. As bombas de vácuo, geradores de RF e sistemas de controlo exigem um investimento de capital significativo e manutenção regular e especializada, levando a custos operacionais mais elevados em comparação com métodos mais simples.

Complexidade do Processo

Alcançar um filme perfeitamente uniforme numa grande área de substrato requer controlo preciso sobre o fluxo de gás, pressão, potência do plasma e temperatura. Otimizar este processo multivariável pode ser complexo e demorado.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção da tecnologia de deposição apropriada depende inteiramente dos requisitos específicos do seu material, dispositivo e objetivos de produção.

- Se o seu foco principal é o processamento de materiais sensíveis à temperatura: O PECVD é a escolha padrão, pois a sua natureza de baixa temperatura evita danos ao substrato.

- Se o seu foco principal é a máxima produtividade: Certas variantes de PECVD, como Microwave ou VHF-PECVD, são especificamente projetadas para altas taxas de deposição.

- Se o seu foco principal é a pureza e densidade máximas do filme: Pode ser necessário considerar métodos de alta temperatura ou tipos específicos de PECVD (como MWECR-PECVD) que produzem filmes de maior qualidade, e ponderar isso em relação às restrições de orçamento térmico.

Em última análise, o PECVD oferece um conjunto de ferramentas versátil e poderoso para depositar filmes finos críticos que são fundamentais para as tecnologias modernas de eletrónica, ótica e energia.

Tabela Resumo:

| Característica | Descrição | Principal Benefício |

|---|---|---|

| Processamento em Baixa Temperatura | Usa plasma em vez de calor elevado para deposição. | Protege substratos sensíveis ao calor (por exemplo, polímeros, dispositivos pré-fabricados). |

| Deposição Uniforme de Filmes | Controlo preciso sobre o fluxo de gás, pressão e potência do plasma. | Garante qualidade consistente do filme em grandes superfícies. |

| Altas Taxas de Deposição | Espécies de plasma reativas aceleram o crescimento do filme. | Melhora a produtividade para filmes amorfos ou microcristalinos mais espessos. |

| Aplicações Comuns | Revestimentos antirreflexo de nitreto de silício, MEMS, semicondutores. | Permite a engenharia de materiais avançados em eletrónica e ótica. |

Precisa de um sistema PECVD fiável para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo sistemas PECVD de alto desempenho adaptados às suas necessidades de pesquisa ou produção. Quer esteja a trabalhar com substratos sensíveis à temperatura ou a necessitar de altas taxas de deposição, a nossa experiência garante que obtém a solução certa para uma deposição precisa de filmes finos. Contacte-nos hoje para discutir como podemos apoiar os seus objetivos de laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição