No campo do tratamento térmico, a nitretação é um processo termoquímico de endurecimento superficial que difunde nitrogênio na superfície de um metal para criar uma camada externa endurecida. Este processo é usado para aumentar significativamente a dureza da superfície, a resistência ao desgaste e a resistência à corrosão sem alterar as propriedades do núcleo do componente.

Em sua essência, a nitretação resolve um desafio fundamental da engenharia: como tornar a superfície de um componente excepcionalmente durável sem tornar a peça inteira quebradiça. Ela consegue isso modificando quimicamente apenas a superfície em temperaturas relativamente baixas, resultando em distorção mínima e desempenho superior.

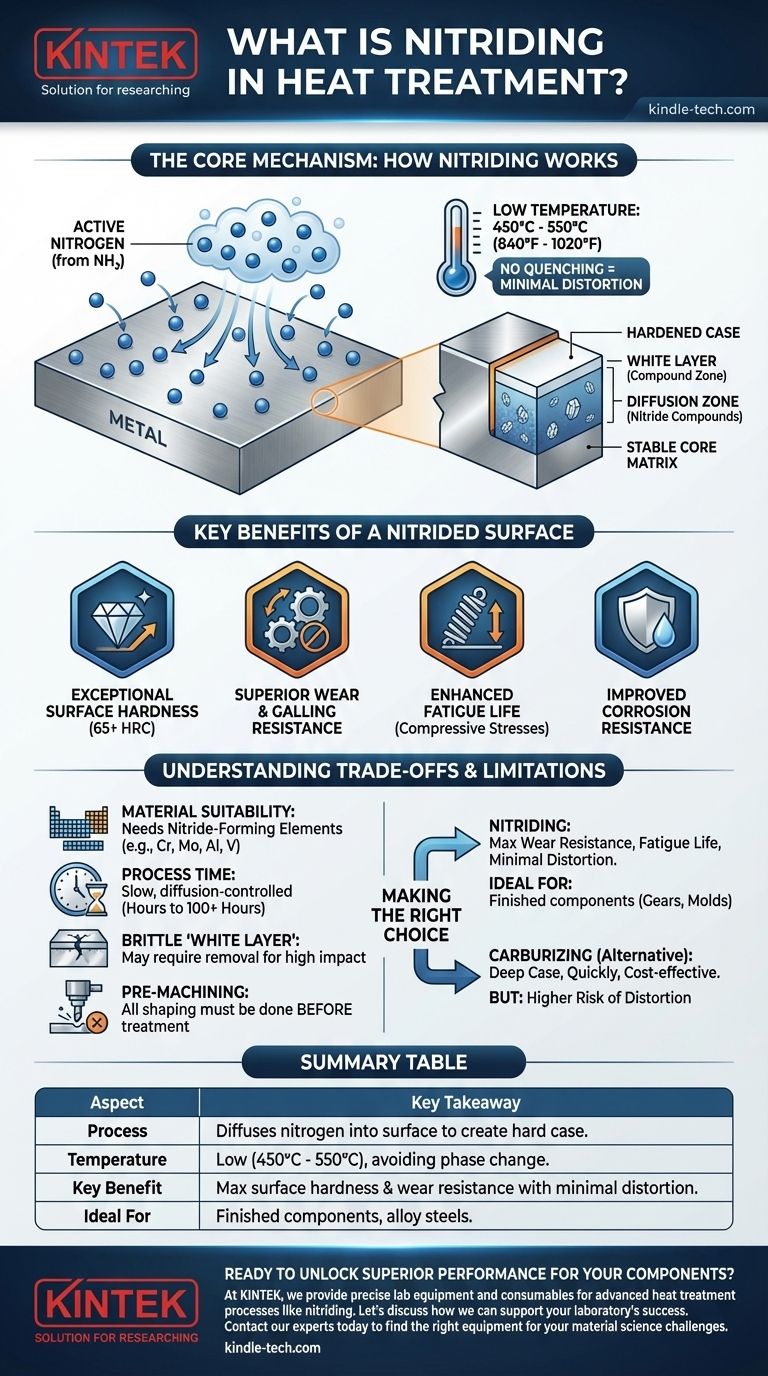

O Mecanismo Central: Como a Nitretação Funciona

A nitretação é um processo de difusão superficial, não uma mudança de material em massa. Ela depende da introdução de átomos de nitrogênio ativos na superfície de um componente de aço ou liga, que então se difundem para dentro do material.

O Papel do Nitrogênio Ativo

O processo requer uma fonte de nitrogênio nascente, ou atômico, que é altamente reativo. Isso é tipicamente gerado pela dissociação de gás rico em nitrogênio, mais comumente amônia (NH₃), na temperatura de tratamento.

Um Processo de Baixa Temperatura

Uma vantagem crítica da nitretação é sua temperatura de processo relativamente baixa, tipicamente entre 450°C e 550°C (840°F e 1020°F). Isso está abaixo da temperatura crítica de transformação dos aços, o que significa que a microestrutura do núcleo e as dimensões da peça permanecem estáveis.

Como evita essa mudança de fase, nenhum resfriamento é necessário, o que minimiza drasticamente o risco de distorção e rachaduras comuns em outros métodos de endurecimento, como a cementação.

Formação da Camada Endurecida

À medida que os átomos de nitrogênio se difundem na superfície do aço, eles reagem com o metal base e elementos de liga específicos (como alumínio, cromo e molibdênio). Essa reação forma compostos de nitreto metálicos extremamente duros.

Essas partículas microscópicas e duras precipitam dentro da matriz do aço, criando uma camada superficial excepcionalmente dura e resistente ao desgaste, conhecida como camada endurecida. Esta camada é composta por duas zonas principais: uma fina camada "branca" mais externa (zona de composto) e uma zona de "difusão" mais profunda abaixo dela.

Principais Benefícios de uma Superfície Nitretada

A estrutura de camada única criada pela nitretação confere várias vantagens significativas de desempenho a um componente.

Dureza Superficial Excepcional

A nitretação pode produzir alguns dos mais altos níveis de dureza superficial alcançáveis em aço, frequentemente excedendo 65 HRC (escala Rockwell C). Isso a torna ideal para componentes submetidos a alta tensão de contato e desgaste abrasivo.

Resistência Superior ao Desgaste e à Galgamento

Os compostos de nitreto duros fornecem excelente resistência ao desgaste por deslizamento, abrasão e galgamento (uma forma de desgaste causada pela adesão entre superfícies deslizantes).

Vida Útil à Fadiga Aprimorada

A camada nitretada introduz altas tensões compressivas na superfície do componente. Essas tensões neutralizam as tensões de tração que causam o início e o crescimento de trincas por fadiga, estendendo significativamente a vida útil à fadiga de peças como virabrequins e engrenagens.

Melhor Resistência à Corrosão

A camada de composto mais externa (a "camada branca") é uma estrutura densa e rica em nitrogênio que é significativamente mais resistente à corrosão do que o aço subjacente.

Compreendendo as Vantagens e Limitações

Embora poderosa, a nitretação não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

A Adequação do Material é Crítica

A nitretação é mais eficaz em aços-liga que contêm elementos formadores de nitretos como cromo, molibdênio, alumínio e vanádio. Aços-carbono simples mostram uma resposta de endurecimento muito limitada e geralmente não são adequados para este processo.

Tempo de Processo e Profundidade da Camada

A nitretação é um processo relativamente lento e controlado por difusão. Atingir uma camada profunda pode levar de algumas horas a mais de 100 horas. Isso a torna menos econômica para aplicações que exigem endurecimento muito profundo em comparação com um processo como a cementação.

A "Camada Branca" Frágil

Embora forneça resistência à corrosão, a "camada branca" de composto pode ser muito frágil. Para aplicações que envolvem alto impacto ou tensões de contato específicas, essa camada pode ser considerada indesejável e exigir remoção por meio de uma operação de retificação ou lapidação pós-processo.

A Usinagem Final Deve Preceder o Tratamento

Devido à extrema dureza da superfície nitretada, toda a usinagem, furação e conformação devem ser concluídas antes que a peça seja submetida à nitretação. Modificações pós-tratamento geralmente não são viáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu processo de endurecimento com base em seus requisitos de desempenho específicos, material e orçamento.

- Se seu foco principal é alcançar máxima resistência ao desgaste e vida útil à fadiga com distorção mínima: A nitretação é uma excelente escolha para componentes acabados e de alto valor, como engrenagens, virabrequins, moldes e matrizes de extrusão.

- Se seu foco principal é alcançar uma camada endurecida profunda de forma rápida e econômica: Um processo como a cementação e o resfriamento pode ser uma opção mais adequada, desde que você possa gerenciar o maior risco de distorção.

- Se seu foco principal é melhorar a dureza superficial e a resistência à corrosão em um aço-liga apropriado: A nitretação oferece uma combinação única de benefícios que poucos outros tratamentos únicos podem igualar.

Ao entender a nitretação como uma ferramenta precisa de engenharia de superfície, você pode aplicá-la estrategicamente para criar componentes com durabilidade e confiabilidade excepcionais.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Processo | Difunde nitrogênio na superfície do metal para criar uma camada dura. |

| Temperatura | Baixa (450°C - 550°C / 840°F - 1020°F), evitando mudança de fase. |

| Principal Benefício | Máxima dureza superficial e resistência ao desgaste com mínima distorção da peça. |

| Ideal Para | Componentes acabados como engrenagens, moldes e eixos feitos de aços-liga. |

Pronto para desbloquear o desempenho superior para seus componentes?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos avançados de tratamento térmico como a nitretação. Seja você em P&D ou controle de qualidade, nossas soluções ajudam você a alcançar a dureza superficial excepcional, resistência ao desgaste e vida útil à fadiga detalhadas neste artigo.

Vamos discutir como podemos apoiar o sucesso do seu laboratório.

Entre em contato com nossos especialistas hoje para encontrar o equipamento certo para seus desafios em ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- O que é um forno a nitrogênio? Guia Essencial para Processamento Térmico Livre de Oxidação

- Quais são algumas atmosferas alternativas ao hidrogênio puro para processos de sinterização de metalurgia do pó? Soluções de Sinterização de Ponta

- Qual é a atmosfera inerte para soldagem? Proteja sua poça de fusão contra contaminação

- Por que é necessária uma Fornalha de Sinterização com Atmosfera Controlada para membranas metal-cerâmicas? Domine a Co-Sinterização Precisa

- Quais condições ambientais críticas um forno de resistência a vácuo fornece? Pesquisa Avançada de Magnésio

- Qual o papel de um forno atmosférico de alta temperatura em compressores de hidrogênio? Domine a Estabilidade da Cerâmica Protônica

- O que é usado como atmosfera inerte para produtos farmacêuticos? Proteja Seus Medicamentos com Cobertura de Nitrogênio

- O que significa inertizar um espaço? Um Guia para Eliminar Riscos de Incêndio e Explosão