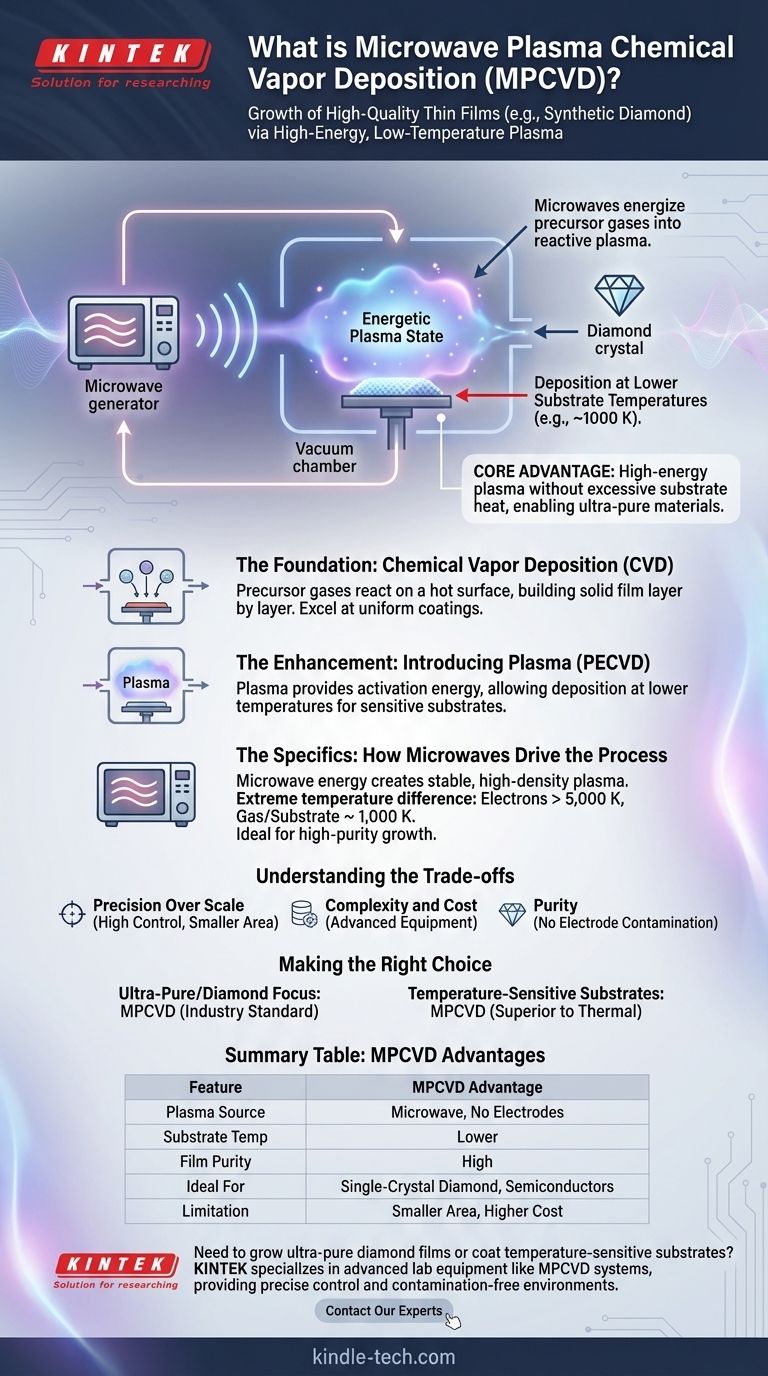

Em essência, a Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) é um processo altamente especializado usado para cultivar filmes finos de alta qualidade, notavelmente diamante sintético. Funciona usando radiação de micro-ondas para energizar gases precursores a um estado de plasma dentro de uma câmara de vácuo, criando o ambiente químico ideal para que os átomos se organizem em um filme cristalino sobre um substrato.

A principal vantagem da MPCVD é a sua capacidade de criar um plasma reativo e de alta energia sem a necessidade de temperaturas de substrato excessivamente altas. Esta combinação única permite a deposição de materiais ultra-puros que são difíceis ou impossíveis de criar usando outros métodos.

A Fundação: Compreendendo a Deposição Química de Vapor (CVD)

Para entender a MPCVD, devemos primeiro entender sua tecnologia mãe, a Deposição Química de Vapor (CVD).

O Princípio Central da CVD

Em sua essência, a CVD é um processo onde um substrato (a peça de trabalho) é colocado dentro de uma câmara de reação. Gases químicos voláteis, conhecidos como precursores, são então introduzidos na câmara.

Esses gases reagem ou se decompõem na superfície quente do substrato, deixando para trás um depósito de material sólido. Isso se acumula camada por camada, formando um filme fino e sólido.

Vantagens Chave da CVD

A CVD é amplamente utilizada porque se destaca na criação de revestimentos uniformes, mesmo em superfícies complexas e não planas. Isso supera a limitação de "linha de visão" de outros métodos como a Deposição Física de Vapor (PVD).

É também um método economicamente eficiente para criar revestimentos espessos e duráveis para aplicações que vão desde eletrônicos e células solares até ferramentas de corte resistentes à corrosão.

O Aprimoramento: Introduzindo o Plasma

A MPCVD é uma forma de Deposição Química de Vapor Assistida por Plasma (PECVD). A introdução do plasma é o que fundamentalmente muda o processo.

Qual é o Papel do Plasma?

O plasma é frequentemente chamado de quarto estado da matéria. É um gás que foi energizado a ponto de seus átomos se desintegrarem em uma mistura de elétrons, íons e fragmentos moleculares altamente reativos chamados radicais.

Na CVD, esse plasma fornece a energia necessária para iniciar as reações químicas. Em vez de depender apenas do calor, o plasma energético dissocia os gases precursores de forma muito mais eficiente.

O Benefício de Temperaturas Mais Baixas

Como o plasma fornece a energia de ativação, o próprio substrato não precisa ser aquecido a temperaturas extremas.

Esta é uma vantagem crítica. Permite a deposição de filmes de alta qualidade em uma gama mais ampla de materiais, incluindo aqueles que seriam danificados ou derretidos por processos térmicos de CVD tradicionais de alta temperatura.

Os Detalhes: Como os Micro-ondas Impulsionam o Processo

O "Micro-ondas" em MPCVD refere-se à fonte de energia específica usada para criar e sustentar o plasma.

Gerando o Plasma

Em um sistema MPCVD, a radiação de micro-ondas (semelhante à de um forno de micro-ondas, mas muito mais potente e focada) é direcionada para a câmara. Essa energia é absorvida pelos gases precursores, arrancando elétrons dos átomos e criando um plasma estável e de alta densidade.

Um Ambiente Único de Alta Energia e Baixa Temperatura

A característica mais distinta da MPCVD é a diferença extrema de temperatura que ela cria. Os elétrons livres no plasma podem atingir temperaturas superiores a 5.000 K, enquanto a temperatura geral do gás e do substrato permanece muito mais baixa, frequentemente em torno de 1.000 K.

Isso cria um ambiente altamente reativo cheio das espécies químicas específicas necessárias para o crescimento (como carbono e hidrogênio atômico para a síntese de diamante) sem transferir calor excessivo e prejudicial ao substrato. É por isso que a MPCVD é o método principal para cultivar diamante monocristalino de alta pureza.

Compreendendo as Compensações

Embora poderosa, a MPCVD não é uma solução universal. É uma ferramenta especializada com vantagens e limitações específicas.

Precisão Acima da Escala

Os sistemas MPCVD são projetados para alto controle e pureza, não necessariamente para produção em massa. A área de deposição é frequentemente menor em comparação com reatores CVD térmicos de lote grande, tornando-a mais adequada para aplicações de alto valor em vez de revestimentos de mercadoria de grande área.

Complexidade e Custo

O equipamento necessário para MPCVD — incluindo o gerador de micro-ondas, câmara de vácuo e sistemas de controle — é complexo e acarreta um custo de capital mais alto do que métodos mais simples como CVD de Filamento Quente (HFCVD) ou CVD térmica.

Pureza vs. Contaminação

Uma vantagem chave da MPCVD em comparação com um método como o HFCVD é a sua pureza. Como o plasma é gerado sem eletrodos ou filamentos dentro da câmara, o risco de contaminantes do próprio equipamento entrar no filme é virtualmente eliminado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer alinhar os pontos fortes da tecnologia com seu objetivo principal.

- Se o seu foco principal são filmes ultra-puros e monocristalinos, como diamante de qualidade gema ou semicondutores de alto desempenho: A MPCVD é o padrão da indústria devido ao seu ambiente de plasma limpo, altamente controlado e energético.

- Se o seu foco principal é revestir substratos sensíveis à temperatura: Qualquer método PECVD, incluindo MPCVD, é superior aos processos térmicos de alta temperatura.

- Se o seu foco principal são revestimentos industriais econômicos de grande área onde a pureza final não é a principal prioridade: CVD Térmica tradicional ou outros sistemas PECVD de grande escala podem ser uma escolha mais econômica.

Em última análise, entender o papel da fonte de energia — seja ela térmica, baseada em filamento ou plasma acionado por micro-ondas — é a chave para selecionar a tecnologia de deposição ideal para o seu material.

Tabela de Resumo:

| Característica | Vantagem da MPCVD |

|---|---|

| Fonte de Plasma | Energia de micro-ondas, sem eletrodos internos |

| Temperatura do Substrato | Mais baixa (permite o revestimento de materiais sensíveis) |

| Pureza do Filme | Alta (sem contaminação por filamento) |

| Ideal Para | Diamante monocristalino, semicondutores de alta pureza |

| Limitação | Área de deposição menor, custo de equipamento mais alto |

Precisa cultivar filmes de diamante ultra-puros ou revestir substratos sensíveis à temperatura? A KINTEK é especializada em equipamentos de laboratório avançados como sistemas MPCVD, fornecendo o controle preciso e o ambiente livre de contaminação essenciais para a deposição de materiais de alta qualidade. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades laboratoriais específicas.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração