Em essência, a pulverização catódica por magnetron é um processo de revestimento a vácuo de alto desempenho. Ele utiliza uma poderosa combinação de um campo elétrico e magnético para criar um plasma confinado. Este plasma bombardeia um material de origem, conhecido como alvo, com íons, desalojando fisicamente átomos e depositando-os como um filme fino excepcionalmente uniforme e denso em um substrato.

A inovação crítica da pulverização catódica por magnetron é o uso de um campo magnético para aprisionar elétrons perto do material alvo. Isso intensifica o plasma, aumentando drasticamente a eficiência e a velocidade do processo de deposição em comparação com métodos de pulverização catódica mais antigos.

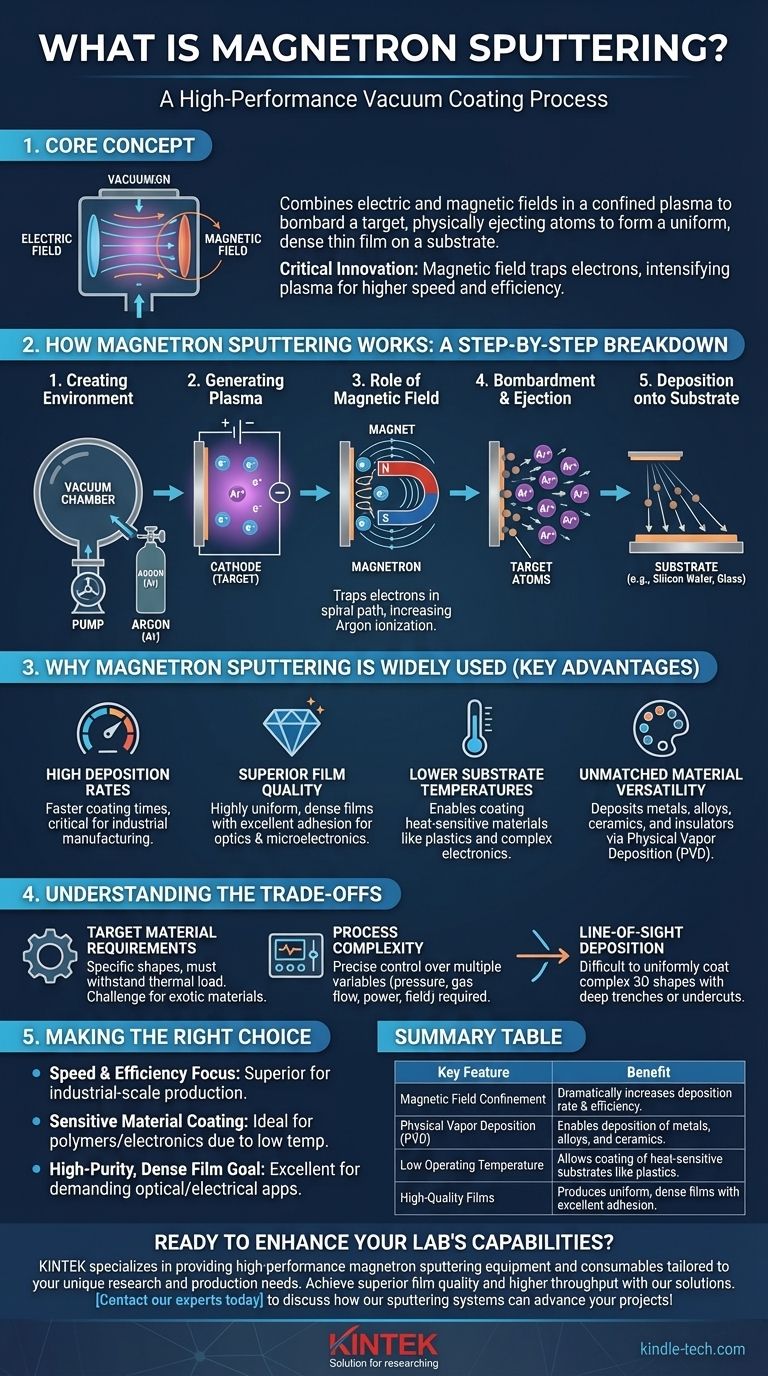

Como Funciona a Pulverização Catódica por Magnetron: Uma Análise Passo a Passo

Para entender por que essa técnica é tão eficaz, é melhor visualizar o processo em estágios distintos. Toda a operação ocorre dentro de uma câmara de vácuo selada e de baixa pressão.

Criação do Ambiente

Primeiro, a câmara é esvaziada a vácuo para remover contaminantes. Em seguida, é preenchida com uma pequena quantidade controlada de um gás inerte, mais comumente Argônio (Ar).

Geração do Plasma

Uma alta voltagem negativa é aplicada ao material alvo, que atua como o catodo. Este forte campo elétrico faz com que o gás Argônio se decomponha em um plasma brilhante, consistindo de íons positivos de Argônio (Ar+) e elétrons livres.

O Papel do Campo Magnético

Esta é a parte "magnetron" do nome. Um ímã permanente ou eletroímã é colocado atrás do alvo. Isso cria um campo magnético que é perpendicular ao campo elétrico na superfície do alvo.

Este campo magnético aprisiona os elétrons muito mais leves, forçando-os a uma trajetória espiral perto do alvo. Isso aumenta drasticamente a probabilidade de um elétron colidir e ionizar um átomo neutro de Argônio, criando mais íons Ar+.

Bombardeio e Ejeção

A densa nuvem de íons Ar+ carregados positivamente é agressivamente acelerada pelo campo elétrico em direção ao alvo carregado negativamente. Esses íons atingem o alvo com alta energia, desalojando fisicamente, ou "pulverizando," átomos do material alvo.

Deposição no Substrato

Os átomos ejetados do alvo viajam através da câmara de vácuo e pousam no substrato (como uma bolacha de silício ou um pedaço de vidro), construindo gradualmente um filme fino e uniforme.

Por que a Pulverização Catódica por Magnetron é Amplamente Utilizada

O mecanismo único da pulverização catódica por magnetron oferece várias vantagens significativas que a tornaram um pilar das aplicações industriais e de pesquisa.

Altas Taxas de Deposição

Ao criar um plasma muito mais denso exatamente onde é necessário, o campo magnético aumenta drasticamente a taxa de pulverização. Isso se traduz em tempos de revestimento mais rápidos, o que é crítico para a fabricação.

Qualidade Superior do Filme

O processo produz filmes que são altamente uniformes, densos e possuem excelente adesão ao substrato. Essa qualidade é essencial para aplicações de alto desempenho em óptica e microeletrônica.

Temperaturas Mais Baixas do Substrato

Em comparação com algumas outras técnicas de deposição, como a evaporação térmica, a pulverização catódica por magnetron pode operar em temperaturas muito mais baixas. Isso permite o revestimento de materiais sensíveis ao calor, incluindo plásticos e eletrônicos complexos.

Versatilidade Inigualável de Materiais

A técnica é uma forma de Deposição Física de Vapor (PVD), o que significa que é baseada em um mecanismo de ejeção física, não químico ou térmico. Isso permite depositar uma vasta gama de materiais, incluindo metais, ligas, cerâmicas e até alguns materiais isolantes.

Compreendendo as Desvantagens

Embora poderosa, a técnica não está isenta de seus requisitos e limitações específicos. Uma avaliação objetiva exige a compreensão desses pontos.

Requisitos do Material Alvo

O material de origem deve ser fabricado em uma forma de alvo específica que possa ser instalada no equipamento e suportar a carga térmica do bombardeio iônico. Isso pode, às vezes, ser um desafio de fabricação para materiais mais exóticos ou frágeis.

Complexidade do Processo

Alcançar uma espessura, composição e estrutura cristalina específicas do filme não é trivial. Requer controle preciso sobre múltiplas variáveis, incluindo pressão da câmara, fluxo de gás, potência do alvo e geometria do campo magnético.

Deposição por Linha de Visada

Como a maioria dos processos PVD, a pulverização catódica é uma técnica de "linha de visada". Os átomos pulverizados viajam em linhas relativamente retas, o que pode dificultar o revestimento uniforme de formas tridimensionais complexas com trincheiras profundas ou reentrâncias.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente do resultado desejado. A pulverização catódica por magnetron se destaca em cenários específicos.

- Se o seu foco principal é velocidade e eficiência: A pulverização catódica por magnetron é uma escolha superior para a produção em escala industrial devido às suas altas taxas de deposição.

- Se você está revestindo materiais sensíveis: A baixa temperatura de deposição a torna ideal para substratos como polímeros ou eletrônicos complexos que não podem suportar altas temperaturas.

- Se o seu objetivo é um filme denso e de alta pureza: A natureza PVD do processo garante excelente qualidade de filme para aplicações ópticas ou elétricas exigentes.

Em última análise, entender o papel do campo magnético é a chave para apreciar por que a pulverização catódica por magnetron se tornou uma tecnologia fundamental para a engenharia moderna de filmes finos.

Tabela Resumo:

| Característica Principal | Benefício |

|---|---|

| Confinamento por Campo Magnético | Aumenta drasticamente a taxa e a eficiência da deposição |

| Deposição Física de Vapor (PVD) | Permite a deposição de metais, ligas e cerâmicas |

| Baixa Temperatura de Operação | Permite o revestimento de substratos sensíveis ao calor, como plásticos |

| Filmes de Alta Qualidade | Produz filmes uniformes, densos e com excelente adesão |

Pronto para aprimorar as capacidades do seu laboratório com deposição precisa de filmes finos?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de pulverização catódica por magnetron de alto desempenho, adaptados às necessidades exclusivas de pesquisa e produção do seu laboratório. Nossas soluções ajudam você a alcançar qualidade superior de filmes, maior rendimento e a capacidade de trabalhar com materiais sensíveis.

Entre em contato com nossos especialistas hoje para discutir como nossos sistemas de pulverização catódica podem impulsionar seus projetos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como iniciar um negócio de diamantes cultivados em laboratório? Escolha o Modelo Certo para o Sucesso

- Como a espectroscopia Raman in-situ é utilizada para avaliar a estabilidade de revestimentos anticorrosivos? Monitoramento Preciso em Tempo Real

- Qual é a resistência de peças sinterizadas? Alcance o Desempenho Projetado para Seus Componentes

- O que é um exemplo de liga metálica? Descubra os Materiais Engenheirados que Moldam Nosso Mundo

- Como as prateleiras dentro de um Ultra Congelador são projetadas para manter a uniformidade da temperatura? Garantindo a Integridade da Amostra com Prateleiras Compartimentadas

- Quais são as desvantagens da biomassa para o meio ambiente? Desmistificando o Mito 'Verde'

- Que características devem ser consideradas ao escolher um congelador de ultra baixa temperatura? Proteja as Suas Amostras com Precisão

- O que é chamado de pulverização catódica? O Guia Definitivo para Deposição de Filmes Finos de Alta Qualidade