Em sua essência, a pulverização catódica por magnetron é uma técnica de deposição a vácuo altamente versátil usada para aplicar filmes extremamente finos de material em uma superfície. As indústrias dependem dela para criar revestimentos de alto desempenho que modificam as propriedades elétricas, ópticas ou mecânicas de um objeto, desde os microchips em seu telefone e o vidro em arranha-céus até implantes médicos avançados.

O valor da pulverização catódica por magnetron reside não apenas na aplicação de um revestimento, mas em sua capacidade de criar filmes excepcionalmente densos, duráveis e puros a partir de uma vasta gama de materiais. Essa precisão e controle a tornam uma tecnologia fundamental para a fabricação de produtos avançados em quase todos os principais setores industriais.

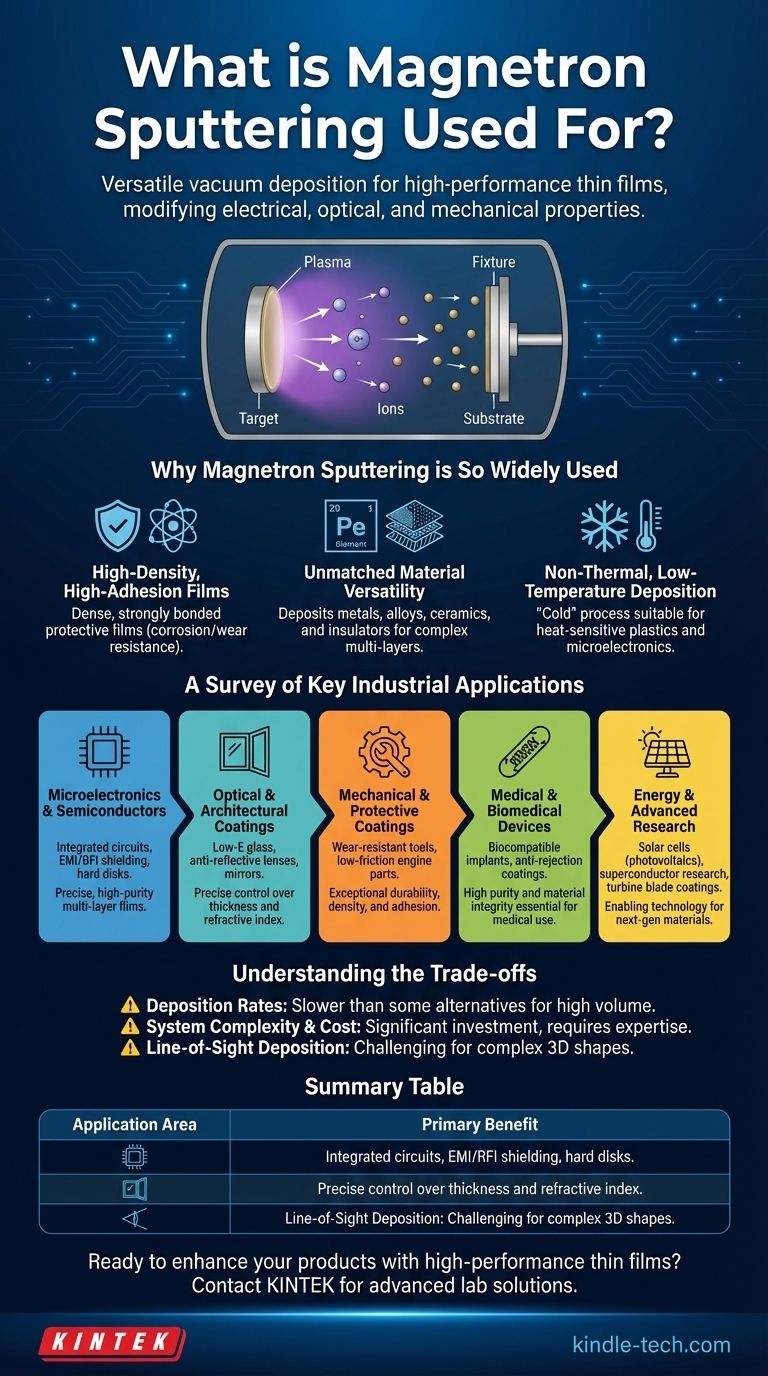

Por que a Pulverização Catódica por Magnetron é Tão Amplamente Utilizada

Para entender suas aplicações, você deve primeiro compreender suas capacidades centrais. O processo não apenas "pinta" uma superfície; ele bombardeia fisicamente um material alvo com íons energizados, ejetando átomos que então se incorporam ao substrato. Esse mecanismo confere aos filmes resultantes características únicas e valiosas.

Criação de Filmes de Alta Densidade e Alta Adesão

A energia dos átomos pulverizados garante que eles formem um filme incrivelmente denso e fortemente ligado ao substrato. Esta é uma razão fundamental para seu uso em aplicações de proteção.

Esses filmes fornecem proteção superior contra fatores ambientais, tornando-os ideais para revestimentos resistentes à corrosão em componentes automotivos ou aeroespaciais feitos de materiais como ligas de magnésio.

O mesmo princípio proporciona durabilidade excepcional para revestimentos resistentes ao desgaste e de baixo atrito em ferramentas de corte e máquinas industriais, estendendo significativamente sua vida útil operacional.

Versatilidade de Materiais Inigualável

A pulverização catódica por magnetron não se limita a metais simples. O processo pode depositar uma vasta biblioteca de materiais, incluindo metais puros, ligas complexas e até mesmo compostos isolantes ou cerâmicos.

Essa versatilidade é crucial para a criação de dispositivos complexos com múltiplas camadas, cada uma servindo a uma função diferente. Um único produto pode ter camadas para condução elétrica, isolamento e filtragem óptica, todas depositadas usando a pulverização catódica.

Deposição Não Térmica e a Baixa Temperatura

Uma vantagem chave da pulverização catódica por magnetron é que se trata de um processo "frio". O substrato permanece à temperatura ambiente ou próxima dela, evitando danos térmicos.

Isso a torna o método perfeito para revestir materiais sensíveis ao calor, como plásticos, polímeros e microeletrônica complexa. Isso é fundamental para a produção de telas, eletrônicos flexíveis e circuitos integrados sem danificar os componentes subjacentes.

Uma Pesquisa das Principais Aplicações Industriais

Os benefícios exclusivos da pulverização catódica a tornaram um processo indispensável em vários campos de alta tecnologia.

Microeletrônica e Semicondutores

A pulverização catódica foi um dos primeiros e ainda é um dos métodos mais comuns para fabricar discos rígidos de computador e processar circuitos integrados.

É usada para depositar os filmes metálicos multicamadas ultrafinos necessários para a fiação no chip, transistores e outros componentes críticos. Também é usada para criar blindagem EMI/RFI que protege eletrônicos sensíveis contra interferências.

Revestimentos Ópticos e Arquitetônicos

O processo permite um controle preciso sobre a espessura e o índice de refração de um filme, o que é essencial para aplicações ópticas.

Isso inclui a produção de vidro de baixa emissividade (Low-E) para edifícios energeticamente eficientes, revestimentos antirreflexo para lentes e telas, e filmes altamente refletivos para espelhos e acabamentos decorativos.

Revestimentos Mecânicos e Protetores

A durabilidade dos filmes pulverizados os torna ideais para engenharia de superfície. As indústrias dependem da pulverização catódica para filmes super-duros que protegem ferramentas e peças de motor contra desgaste.

Esses revestimentos também podem ser projetados para serem autolubrificantes, reduzindo o atrito em sistemas mecânicos de alto desempenho.

Dispositivos Médicos e Biomédicos

No campo médico, a pureza e a integridade do material são primordiais. A pulverização catódica é usada para aplicar revestimentos biocompatíveis em implantes dentários e outras ferramentas cirúrgicas.

Pode criar revestimentos anti-rejeição em dispositivos para prevenir reações alérgicas e é até usada na fabricação de componentes para dispositivos de angioplastia e cápsulas de radiação de precisão.

Energia e Pesquisa Avançada

A pulverização catódica é uma tecnologia fundamental para a energia renovável, usada para depositar as camadas críticas em células solares (fotovoltaicas) e criar revestimentos protetores para pás de turbinas a gás.

Na pesquisa, é o principal método para explorar e desenvolver materiais de próxima geração, incluindo supercondutores de alta temperatura, filmes ferroelétricos e ligas de memória de filme fino.

Entendendo as Compensações

Embora poderosa, a pulverização catódica por magnetron não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Taxas de Deposição

Para alguns materiais, a pulverização catódica pode ser um processo de deposição mais lento em comparação com alternativas como a evaporação térmica. Isso pode afetar a fabricação de alto volume onde o rendimento é o principal impulsionador.

Complexidade e Custo do Sistema

As câmaras de vácuo, as fontes de alimentação de alta potência (especialmente os sistemas de RF necessários para isolantes) e os conjuntos magnéticos representam um investimento de capital significativo. O processo requer um nível mais alto de conhecimento técnico para operar e manter em comparação com métodos de revestimento mais simples.

Deposição por Linha de Visada

A pulverização catódica é um processo de linha de visada, o que significa que os átomos viajam em linha reta do alvo para o substrato. Revestir formas tridimensionais complexas de maneira uniforme pode ser desafiador e geralmente requer rotação sofisticada e multi-eixos da peça a ser revestida.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de usar a pulverização catódica por magnetron é impulsionada pelos requisitos de desempenho do produto final.

- Se o seu foco principal é durabilidade e adesão máximas: A pulverização catódica é a escolha superior para criar filmes protetores densos, resistentes ao desgaste e à prova de corrosão.

- Se o seu foco principal é eletrônica ou óptica avançada: A precisão, pureza e versatilidade de materiais da pulverização catódica a tornam o padrão da indústria para revestimentos funcionais multicamadas complexos.

- Se o seu foco principal é revestir substratos sensíveis ao calor: A natureza não térmica da pulverização catódica é uma vantagem crítica para plásticos, polímeros e conjuntos eletrônicos delicados.

- Se o seu foco principal são revestimentos simples e de alta velocidade: Você deve ponderar a qualidade superior dos filmes pulverizados em relação às taxas de deposição potencialmente mais rápidas de outros métodos, como a evaporação térmica.

A pulverização catódica por magnetron é a tecnologia que possibilita muitos dos produtos de alto desempenho que definem nosso mundo moderno.

Tabela de Resumo:

| Área de Aplicação | Casos de Uso Principais | Benefício Principal |

|---|---|---|

| Microeletrônica e Semicondutores | Circuitos integrados, blindagem EMI/RFI, discos rígidos | Deposição multicamadas de alta pureza e precisão |

| Revestimentos Ópticos e Arquitetônicos | Vidro Low-E, filmes antirreflexo, espelhos | Controle preciso sobre espessura e índice de refração |

| Revestimentos Mecânicos e Protetores | Ferramentas resistentes ao desgaste, componentes resistentes à corrosão | Densidade, adesão e durabilidade excepcionais |

| Dispositivos Médicos e Biomédicos | Implantes biocompatíveis, revestimentos anti-rejeição | Alta pureza e integridade do material |

| Energia e Pesquisa Avançada | Células solares, supercondutores, revestimentos de pás de turbinas | Versatilidade para deposição de materiais complexos |

Pronto para aprimorar seus produtos com filmes finos de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pulverização catódica por magnetron, atendendo indústrias desde microeletrônica até dispositivos médicos. Nossas soluções ajudam você a alcançar qualidade de revestimento, durabilidade e precisão superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados