Em sua essência, um sistema de pulverização catódica por magnetron é uma ferramenta sofisticada de revestimento a vácuo usada para depositar camadas de material excepcionalmente finas e uniformes sobre uma superfície. Ele opera criando um plasma confinado magneticamente de um gás inerte, como o argônio. Este plasma bombardeia um material de origem, conhecido como alvo, com íons de alta energia, desalojando fisicamente átomos de sua superfície em um processo chamado "pulverização catódica". Esses átomos ejetados então viajam através do vácuo e se condensam em um substrato, construindo um filme de alta pureza átomo por átomo.

O verdadeiro valor da pulverização catódica por magnetron reside não apenas em sua capacidade de criar filmes finos, mas em seu controle preciso sobre uma vasta gama de materiais em baixas temperaturas. Essa versatilidade a torna uma tecnologia fundamental para a fabricação de tudo, desde chips semicondutores e ótica avançada até ferramentas resistentes ao desgaste.

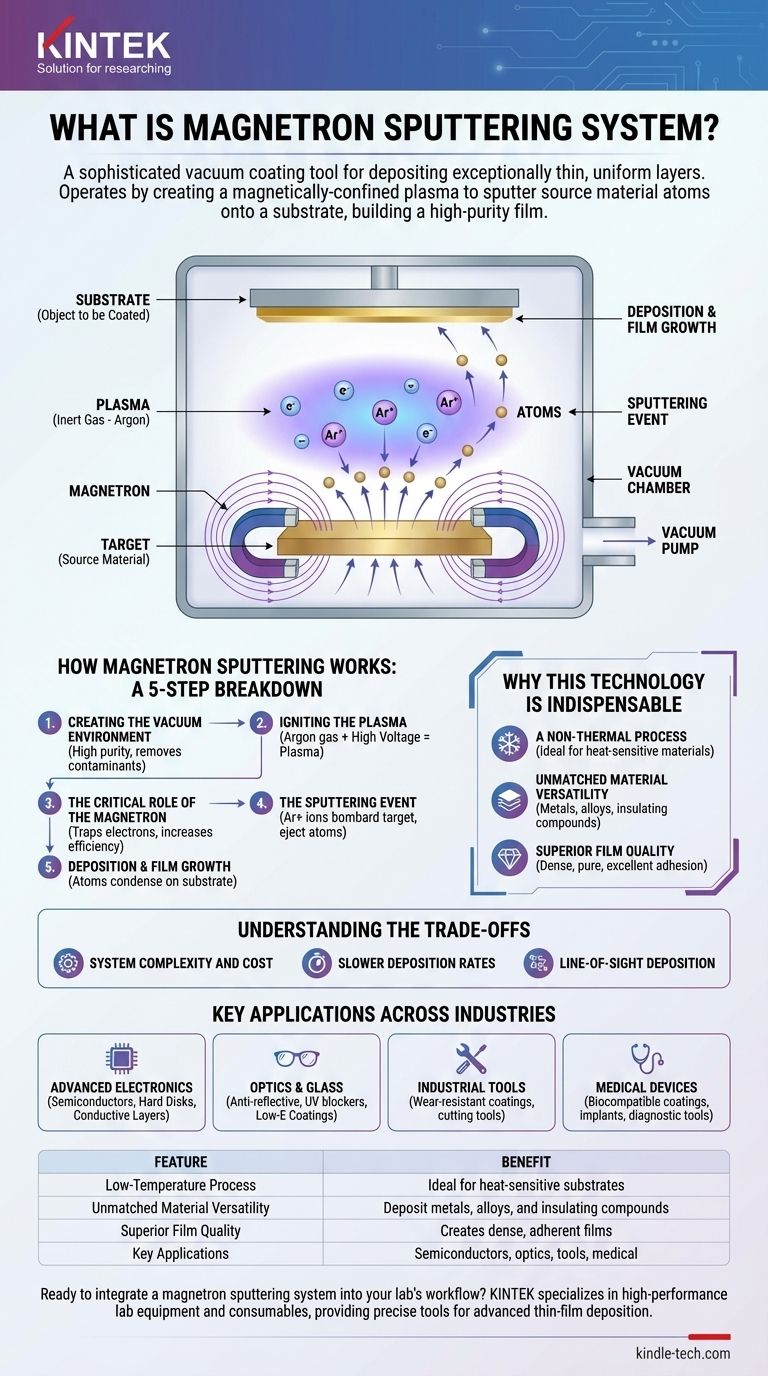

Como Funciona a Pulverização Catódica por Magnetron: Uma Análise Detalhada Passo a Passo

Para entender o sistema, devemos primeiro entender o processo. É uma sequência altamente controlada de eventos físicos que ocorrem dentro de um vácuo.

Criando o Ambiente de Vácuo

Primeiro, uma câmara de vácuo é esvaziada até uma pressão muito baixa. Isso remove o ar e outros contaminantes que poderiam reagir com o material de revestimento, garantindo que o filme final seja extremamente puro.

Ignorando o Plasma

Uma pequena quantidade de um gás inerte, tipicamente argônio, é introduzida na câmara. Uma alta voltagem é então aplicada ao material alvo, fazendo com que o gás se decomponha e forme um plasma—uma nuvem brilhante de íons positivos e elétrons livres.

O Papel Crítico do Magnetron

Esta é a chave da tecnologia. Um poderoso campo magnético, gerado por um magnetron localizado atrás do alvo, aprisiona os elétrons livres perto da superfície do alvo. Isso aumenta drasticamente a probabilidade de esses elétrons colidirem e ionizarem átomos de argônio, o que torna o plasma muito mais denso e eficiente.

O Evento de Pulverização Catódica

Os íons de argônio carregados positivamente no plasma são acelerados pelo campo elétrico e colidem com o alvo carregado negativamente. Este bombardeio físico tem energia suficiente para ejetar, ou "pulverizar", átomos neutros do material alvo.

Deposição e Crescimento do Filme

Os átomos do alvo ejetados viajam em linha reta através do vácuo até atingirem o substrato (o objeto a ser revestido). Ao chegarem, eles se condensam e se acumulam, camada por camada, para formar um filme fino denso e altamente aderente.

Por Que Esta Tecnologia é Indispensável

A pulverização catódica por magnetron não é apenas um dos muitos métodos de revestimento; suas propriedades únicas a tornam essencial para aplicações onde o desempenho e a precisão são primordiais.

Um Processo Não Térmico

A deposição ocorre sem aquecimento significativo do substrato. Isso é crítico para revestir materiais sensíveis ao calor como plásticos, eletrônicos complexos e dispositivos médicos que seriam danificados por outros métodos de alta temperatura.

Versatilidade Inigualável de Materiais

O processo é puramente físico, não químico. Isso significa que praticamente qualquer material pode ser pulverizado, incluindo metais, ligas e até compostos isolantes, tornando-o adequado para uma enorme gama de aplicações.

Qualidade Superior do Filme

Os átomos pulverizados chegam ao substrato com maior energia cinética em comparação com outras técnicas de vácuo, como a evaporação térmica. Isso resulta em filmes incrivelmente densos, puros e com adesão superior ao substrato.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de limitações. A objetividade exige reconhecer onde a pulverização catódica por magnetron pode não ser a escolha ideal.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica exigem um investimento significativo em câmaras de vácuo, fontes de alimentação de alta voltagem e sistemas de controle. Eles são mais complexos e caros do que métodos de revestimento mais simples.

Taxas de Deposição Mais Lentas

Embora o magnetron aumente a velocidade, o processo é geralmente mais lento do que métodos como a evaporação térmica. Isso pode ser um fator limitante para aplicações que exigem revestimentos muito espessos ou alto volume de produção.

Deposição em Linha de Visada

Os átomos pulverizados viajam em linha direta do alvo para o substrato. Isso torna desafiador revestir uniformemente formas complexas e tridimensionais sem acessórios rotativos sofisticados para o substrato.

Principais Aplicações em Diversas Indústrias

Os benefícios únicos da pulverização catódica por magnetron a tornaram um processo de fabricação fundamental em inúmeros campos de alta tecnologia.

- Se o seu foco principal é eletrônica avançada: A pulverização catódica é o padrão da indústria para depositar as camadas condutoras e isolantes em chips semicondutores e para criar a mídia magnética em discos rígidos de computador.

- Se o seu foco principal é ótica e vidro: Este é o método preferido para aplicar filmes antirreflexo, bloqueadores de UV e os revestimentos de baixa emissividade (Low-E) em vidros arquitetônicos que melhoram a eficiência energética.

- Se o seu foco principal é ferramentas e componentes industriais: É usado para aplicar revestimentos superduros e resistentes ao desgaste em ferramentas de corte e filmes autolubrificantes em peças de máquinas, estendendo drasticamente sua vida útil.

- Se o seu foco principal é dispositivos médicos: A tecnologia cria revestimentos altamente puros e biocompatíveis em implantes para prevenir a rejeição e camadas funcionais em ferramentas de diagnóstico.

Em última análise, a pulverização catódica por magnetron é uma tecnologia fundamental que impulsiona as superfícies de alto desempenho que movem a inovação em quase todas as indústrias avançadas.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Processo de Baixa Temperatura | Ideal para substratos sensíveis ao calor, como plásticos e eletrônicos. |

| Versatilidade Inigualável de Materiais | Deposita metais, ligas e compostos isolantes com alta pureza. |

| Qualidade Superior do Filme | Cria filmes densos e altamente aderentes com excelente uniformidade. |

| Principais Aplicações | Semicondutores, ótica avançada, revestimentos resistentes ao desgaste, dispositivos médicos. |

Pronto para integrar um sistema de pulverização catódica por magnetron ao fluxo de trabalho do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo as ferramentas precisas de que você precisa para deposição avançada de filmes finos. Nossa experiência garante que você obtenha uma solução adaptada aos seus objetivos específicos de pesquisa ou produção em semicondutores, ótica ou fabricação de dispositivos médicos. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas