Um forno de têmpera integral, frequentemente chamado de IQF ou forno de "têmpera selada", é um tipo de forno de tratamento térmico industrial que combina as etapas de aquecimento e têmpera em uma única unidade selada. Este projeto usa uma atmosfera protetora para aquecer as peças e, em seguida, transfere-as para um tanque de têmpera integrado (geralmente contendo óleo) sem expô-las ao ar externo. É o pilar da indústria para processos de endurecimento de superfície, como a cementação.

A vantagem central de um forno de têmpera integral é a sua capacidade de fornecer resultados metalúrgicos altamente consistentes e repetíveis, eliminando a variável da exposição ao ar entre o aquecimento e a têmpera, o que previne a oxidação superficial e a descarbonetação.

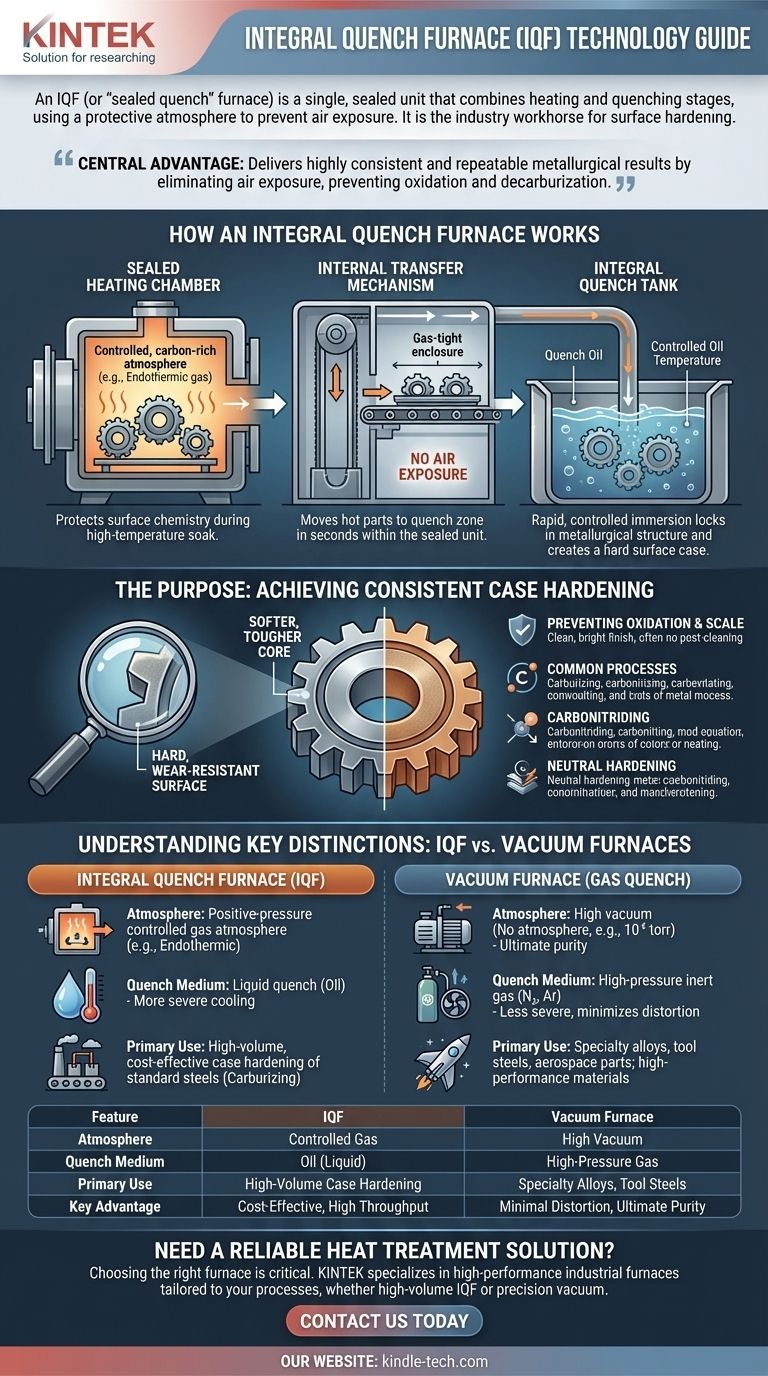

Como Funciona um Forno de Têmpera Integral

O projeto de um IQF é fundamental para sua função. Ele consiste em algumas seções centrais que trabalham em sequência dentro de um único invólucro hermético a gás.

A Câmara de Aquecimento Selada

As peças são primeiro carregadas em uma câmara de aquecimento preenchida com uma atmosfera rica em carbono, precisamente controlada. Esta é tipicamente um gás endotérmico, que impede que a superfície do aço perca carbono (descarbonetação) e pode ser enriquecida para adicionar carbono (cementação).

Este ambiente controlado é a característica definidora que protege a química da superfície da peça durante a imersão em alta temperatura.

O Mecanismo de Transferência Interna

Assim que as peças são aquecidas pelo tempo necessário, um sistema de automação interno — frequentemente um elevador ou um mecanismo de empurrador — move toda a carga para fora da câmara de aquecimento.

Esta transferência ocorre inteiramente dentro do forno selado, movendo as peças quentes para a zona de têmpera em questão de segundos.

O Tanque de Têmpera Integral

As peças são imediatamente submersas em um grande tanque de óleo de têmpera localizado diretamente abaixo ou à frente da câmara de aquecimento. Esta imersão rápida e controlada fixa a estrutura metalúrgica desejada, criando uma camada superficial dura. A temperatura do óleo também é cuidadosamente controlada para gerenciar as taxas de resfriamento e minimizar a distorção.

O Propósito: Alcançar um Endurecimento de Superfície Consistente

O IQF não é apenas um equipamento; é um sistema projetado para resolver um desafio específico de fabricação: criar uma superfície dura e resistente ao desgaste em um núcleo mais macio e resistente.

Prevenção de Oxidação e Carepa

Ao nunca expor o aço quente ao oxigênio, o processo IQF impede a formação de carepa (óxidos de ferro) na superfície da peça. Isso resulta em um acabamento limpo e brilhante que geralmente não requer operações de limpeza subsequentes.

Processos Comuns

Os IQFs são o padrão para vários processos críticos de tratamento térmico:

- Cementação (Carburizing): Difusão de carbono na superfície de aço de baixo carbono para permitir a formação de uma camada dura e rica em carbono após a têmpera.

- Carbonitretação (Carbonitriding): Uma versão modificada da cementação onde carbono e nitrogênio são difundidos na superfície, o que melhora a dureza e a resistência ao desgaste.

- Endurecimento Neutro (Neutral Hardening): Aquecimento de uma peça de aço de carbono médio ou alto até sua temperatura de endurecimento em uma atmosfera protetora e, em seguida, sua têmpera, sem alterar sua química superficial.

Entendendo as Distinções Chave: IQF vs. Fornos a Vácuo

A referência que você forneceu descreve um forno a vácuo com têmpera a gás, que serve a um propósito semelhante, mas opera com um princípio diferente. Entender a diferença é crucial.

Atmosfera vs. Vácuo

Um IQF usa uma atmosfera de gás controlada de pressão positiva para proteger a peça. Um forno a vácuo remove completamente a atmosfera, criando um vácuo quase perfeito (por exemplo, 10⁻⁶ torr) para prevenir quaisquer reações superficiais.

Método de Têmpera

Um IQF tradicional usa uma têmpera líquida, mais comumente óleo. Um forno a vácuo, conforme descrito na sua referência, usa uma têmpera a gás inerte de alta pressão (por exemplo, nitrogênio ou argônio a 2 a 10 bar de pressão) para resfriar as peças. A têmpera a gás é geralmente menos severa do que a têmpera a óleo, reduzindo o risco de distorção da peça.

Aplicações e Materiais

Os fornos IQF são ideais para endurecimento de superfície de alto volume e custo-benefício de aços carbono e ligados comuns.

Os fornos a vácuo são tipicamente preferidos para materiais de alto desempenho, como aços ferramenta, aços inoxidáveis e ligas aeroespaciais, onde a pureza superficial final é necessária e a distorção deve ser minimizada. As altas temperaturas (até 2400°F / 1315°C) e as capacidades de têmpera a gás são adequadas para essas aplicações especializadas.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de tecnologia de forno depende inteiramente do material, da geometria da peça e do resultado desejado.

- Se o seu foco principal for o endurecimento de superfície de alto volume e custo-benefício de aços padrão: O forno de têmpera integral é o padrão definitivo da indústria por sua confiabilidade e eficiência.

- Se o seu foco principal for o processamento de ligas especiais, aços ferramenta ou peças com geometrias complexas onde a distorção é uma grande preocupação: Um forno a vácuo com têmpera a gás de alta pressão é a solução técnica superior.

- Se o seu foco principal for o endurecimento simples sem requisitos de química superficial e com tolerância para limpeza pós-processo: Uma configuração mais básica, como um forno tipo caixa com um tanque de têmpera aberto e separado, pode ser suficiente.

Em última análise, selecionar o equipamento de processamento térmico correto é sobre combinar com precisão as capacidades da ferramenta com seus objetivos metalúrgicos e de fabricação.

Tabela de Resumo:

| Característica | Forno de Têmpera Integral (IQF) | Forno a Vácuo (Têmpera a Gás) |

|---|---|---|

| Atmosfera | Gás Controlado (Endotérmico) | Alto Vácuo (Sem Atmosfera) |

| Meio de Têmpera | Óleo (Líquido) | Gás Inerte de Alta Pressão (ex: N₂) |

| Uso Principal | Endurecimento de Superfície de Alto Volume (Cementação) | Ligas Especiais, Aços Ferramenta |

| Vantagem Principal | Custo-Benefício, Alto Rendimento | Distorção Mínima, Pureza Máxima |

Precisa de uma Solução de Tratamento Térmico Confiável para o Seu Laboratório ou Linha de Produção?

Escolher o forno certo é fundamental para atingir seus objetivos metalúrgicos. Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho, incluindo fornos industriais adaptados aos seus processos específicos.

Se você está envolvido em endurecimento de superfície de alto volume com um IQF ou precisa da precisão de um forno a vácuo para ligas especiais, nossos especialistas podem ajudá-lo a selecionar o sistema ideal para resultados consistentes e repetíveis.

Contate-nos hoje através do nosso [#ContactForm] para discutir sua aplicação, e deixe a KINTEK equipar seu laboratório para o sucesso.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos

- Quais são os principais tipos de processos de conversão de biomassa? Descubra o Melhor Caminho para Suas Necessidades Energéticas

- Qual temperatura é necessária para a pirólise de resíduos? Um Guia para Otimizar Seu Processo de Transformação de Resíduos em Valor

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade