Em sua essência, um forno Inductotherm é uma marca de forno de indução, um sistema altamente eficiente que utiliza princípios eletromagnéticos para fundir metal e outros materiais condutores. Ao contrário de um forno tradicional que usa chamas ou elementos de aquecimento externos, um forno de indução gera calor diretamente dentro do próprio material. Isso é conseguido passando uma corrente alternada potente através de uma bobina de cobre, que cria um campo magnético flutuante que induz correntes elétricas dentro do metal, fazendo com que ele aqueça rapidamente e derreta de dentro para fora.

O conceito crucial a entender é que um forno de indução não é um forno. Ele funciona mais como um carregador sem fio de alta potência, usando um campo eletromagnético para transferir energia diretamente para a carga metálica, o que resulta em um aquecimento excepcionalmente rápido, limpo e controlável.

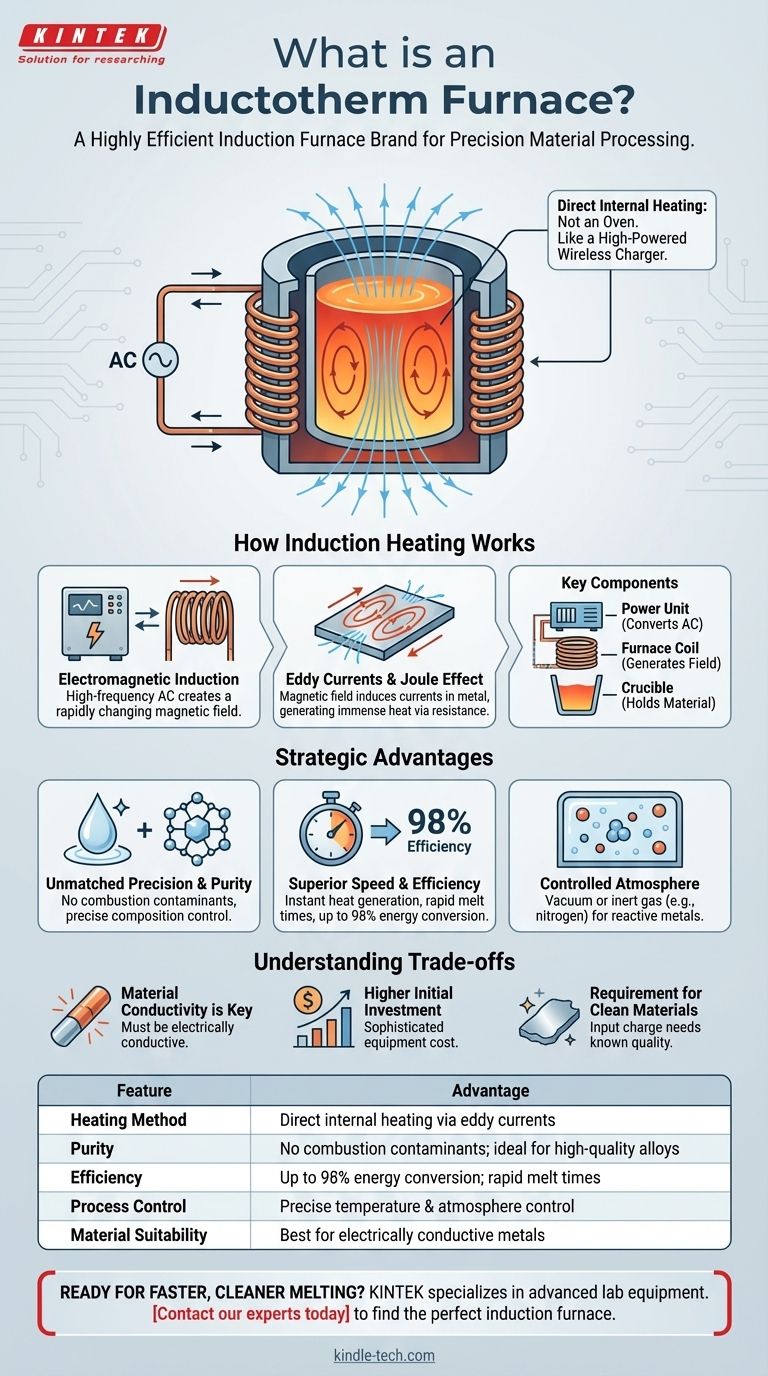

Como Funciona o Aquecimento por Indução

A tecnologia por trás de um forno de indução é elegante e poderosa, dependendo de um princípio fundamental da física para alcançar seus resultados.

O Princípio da Indução Eletromagnética

Um forno de indução opera enviando uma corrente alternada (CA) de alta frequência através de uma grande bobina de cobre resfriada a água. Esta bobina circunda um recipiente, conhecido como cadinho, que contém o metal a ser fundido. O fluxo de eletricidade CA através da bobina gera um campo magnético poderoso e em rápida mudança ao redor do cadinho.

O Papel das Correntes Parasitas (Eddy Currents)

Este campo magnético penetra no metal condutor dentro do cadinho, induzindo correntes elétricas circulantes dentro dele. Estas correntes são conhecidas como correntes parasitas (eddy currents). O metal tem uma resistência natural ao fluxo destas correntes parasitas, e esta resistência gera um calor imenso — um fenômeno conhecido como efeito Joule. É isso que derrete o metal, tudo sem qualquer contato direto de uma fonte de calor.

Componentes Principais do Forno

Embora os projetos variem, o sistema central consiste em três partes principais:

- A Unidade de Potência: Este componente converte a eletricidade da rede na corrente de alta frequência e alta potência necessária para acionar o processo.

- A Bobina do Forno: Uma bobina de cobre oca através da qual a água flui para resfriamento. Esta bobina gera o campo magnético crítico.

- O Cadinho: Um recipiente revestido de refratário que contém a carga metálica. Deve suportar temperaturas extremas enquanto é não reativo com o material fundido.

As Vantagens Estratégicas da Indução

O método de aquecimento exclusivo de um forno de indução oferece várias vantagens operacionais distintas em comparação com fornos tradicionais a combustível ou a arco.

Precisão e Pureza Incomparáveis

Como não há combustão de combustível, não há impurezas introduzidas na fusão. Isso torna os fornos de indução ideais para produzir ligas de alta qualidade com uma composição química muito precisa e repetível. O campo eletromagnético também cria uma ação de agitação natural no metal fundido, garantindo uma mistura homogênea.

Velocidade e Eficiência Superiores

O calor é gerado instantânea e diretamente dentro da carga metálica. Não há necessidade de aquecer primeiro uma câmara ou esperar que o calor seja transferido através da parede de um recipiente. Isso resulta em tempos de fusão significativamente mais rápidos e uma eficiência energética muito alta, com alguns projetos atingindo até 98% de eficiência na conversão de energia elétrica em calor.

Processamento em Atmosfera Controlada

Os fornos de indução podem ser facilmente fechados e operados sob vácuo ou com uma atmosfera de gás inerte, como nitrogênio. Isso é fundamental ao trabalhar com metais que oxidam facilmente ou para processos especializados como cementação (um tipo de endurecimento de superfície) e sinterização de cerâmicas técnicas avançadas.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a tecnologia de indução não é universalmente aplicável. Entender suas limitações é fundamental para tomar uma decisão informada.

A Condutividade do Material é Fundamental

O requisito principal para o aquecimento por indução é que o próprio material deve ser eletricamente condutor. Embora materiais não condutores, como cerâmicas, possam ser processados, isso geralmente requer o uso de um cadinho condutor para atuar como elemento de aquecimento, que então transfere calor para o material por meios convencionais.

Maior Investimento Inicial

Os sistemas de forno de indução são equipamentos sofisticados que envolvem eletrônica de potência avançada. Consequentemente, seu custo de capital inicial é tipicamente mais alto do que o de tecnologias de fornos a combustível mais simples.

Requisito de Materiais Limpos

O processo depende da fusão de uma carga de qualidade conhecida. Embora o efeito de agitação promova a homogeneidade, ele não é tão eficaz na remoção de escória ou impurezas quanto alguns outros métodos de fusão. Portanto, o material de entrada (sucata ou carga) geralmente precisa ser mais limpo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente de suas prioridades operacionais e dos materiais com os quais você está trabalhando.

- Se o seu foco principal são ligas de alta pureza e composição exata: A indução é a escolha superior devido à sua fusão limpa, não contaminante e controle de temperatura preciso.

- Se o seu foco principal é velocidade e eficiência energética: O aquecimento direto e instantâneo da indução oferece um desempenho inigualável para fundir metais condutores rapidamente.

- Se o seu foco principal é tratamento térmico especializado ou metais reativos: A capacidade de controlar precisamente a atmosfera torna a indução ideal para aplicações além da simples fusão.

Em última análise, um forno de indução alavanca a física fundamental para fornecer um método limpo, rápido e altamente controlável para transformar materiais com calor.

Tabela de Resumo:

| Característica | Vantagem |

|---|---|

| Método de Aquecimento | Aquecimento interno direto via correntes parasitas (efeito Joule) |

| Pureza | Sem contaminantes de combustão; ideal para ligas de alta qualidade |

| Eficiência | Até 98% de conversão de energia; tempos de fusão rápidos |

| Controle de Processo | Controle preciso de temperatura e atmosfera (vácuo/gás inerte) |

| Adequação do Material | Melhor para metais eletricamente condutores |

Pronto para alcançar uma fusão mais rápida, limpa e precisa em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de indução. Nossas soluções são projetadas para aprimorar seu processamento de materiais com eficiência e controle superiores, garantindo resultados de alta pureza para suas aplicações mais exigentes.

Entre em contato com nossos especialistas hoje mesmo para encontrar o forno de indução perfeito para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz