Em resumo, a brasagem a hidrogénio é um processo de união baseado em forno que utiliza uma atmosfera de hidrogénio de alta pureza para preparar os metais para a brasagem. O hidrogénio atua como um poderoso agente de limpeza a altas temperaturas, removendo quimicamente os óxidos superficiais dos materiais de base. Isto permite que a liga de brasagem fundida flua livremente e crie uma ligação metalúrgica excecionalmente limpa, forte e de alta integridade.

O valor central da brasagem a hidrogénio não é apenas o calor, mas a própria atmosfera. Funciona como um processo de limpeza química a alta temperatura e livre de fluxo que produz uniões superiores, especialmente para aplicações que exigem limpeza e fiabilidade extremas.

Como Funciona a Brasagem a Hidrogénio: A Química de uma União Limpa

Para entender por que a brasagem a hidrogénio é tão eficaz, você deve primeiro entender seu papel como um agente químico, e não apenas como uma atmosfera inerte.

O Papel do Hidrogénio como Agente Redutor

Nas temperaturas de brasagem, o gás hidrogénio torna-se altamente reativo. Ele procura ativamente e liga-se aos átomos de oxigénio presentes nos óxidos metálicos (como ferrugem ou descoloração) na superfície das peças.

Esta reação química, conhecida como redução, converte os óxidos metálicos sólidos em vapor de água inofensivo (H₂O), que é então expelido do forno. O resultado é uma superfície metálica perfeitamente limpa e pura.

Eliminando a Necessidade de Fluxo Químico

Na brasagem tradicional, um fluxo químico é aplicado para dissolver e deslocar os óxidos. No entanto, o fluxo pode ficar preso na união, causando corrosão ou criando pontos fracos.

A brasagem a hidrogénio elimina completamente a necessidade de fluxo. O gás hidrogénio executa a função de limpeza, garantindo que não fiquem resíduos corrosivos. As peças saem do forno brilhantes e limpas, muitas vezes não necessitando de limpeza pós-processo.

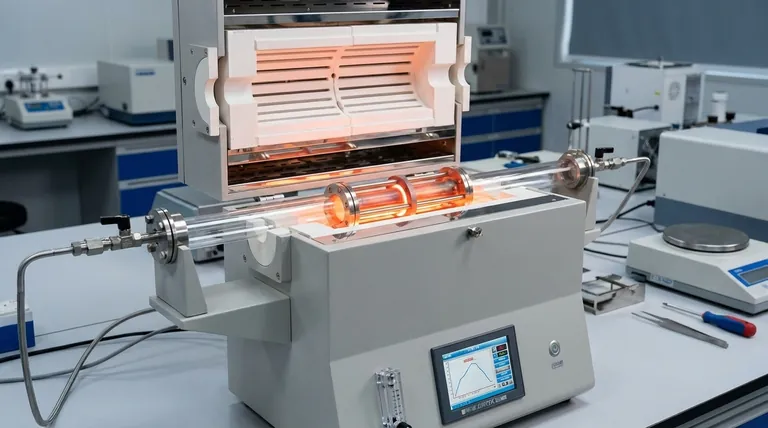

O Processo de Forno

Todo o processo ocorre dentro de um forno selado e com atmosfera controlada. As peças são montadas com a liga de brasagem pré-posicionada, carregadas no forno, e a câmara é purgada de ar e preenchida com hidrogénio.

O forno então aumenta a temperatura até o ponto exato de brasagem, mantém-na por um tempo definido para permitir que a liga derreta e flua, e então executa um ciclo de arrefecimento controlado para solidificar a união sem introduzir stress térmico.

Vantagens Chave Sobre Outros Métodos

Escolher a brasagem a hidrogénio é uma decisão deliberada baseada nas suas vantagens de processo únicas, especialmente quando comparada com a brasagem a vácuo ou tradicional por tocha.

Limpeza e Integridade da União Incomparáveis

Como a atmosfera de hidrogénio remove ativamente os óxidos de todo o conjunto, a liga de brasagem fundida pode "molhar" e fluir para os capilares da união de forma mais eficaz.

Isto produz uma união livre de vazios e de alta integridade com uma forte ligação metalúrgica. É o padrão ouro para aplicações onde a falha da união não é uma opção.

Flexibilidade com Ligas de Alta Pressão de Vapor

Uma das vantagens mais significativas sobre a brasagem a vácuo é a capacidade de usar ligas de brasagem com alta pressão de vapor, como certos enchimentos de cobre e prata.

No vácuo, estes elementos evaporariam (desgaseificariam) antes de poderem derreter e fluir eficazmente. A pressão positiva da atmosfera de hidrogénio suprime esta vaporização, tornando o seu uso possível.

Adequado para Materiais Exigentes

A brasagem a hidrogénio é excecionalmente eficaz para unir materiais como aço inoxidável, cobre e certas ligas à base de níquel. Estes são comuns em aplicações de alto desempenho nas indústrias aeroespacial, médica e eletrónica.

Compreendendo os Compromissos e Limitações

Embora poderosa, a brasagem a hidrogénio não é uma solução universal. Compreender as suas limitações é crucial para a aplicação correta.

A Compatibilidade de Materiais Não é Universal

O hidrogénio não é um agente redutor forte o suficiente para todos os metais. Materiais que formam óxidos altamente estáveis, como alumínio, titânio e magnésio, não podem ser limpos eficazmente por uma atmosfera de hidrogénio. Estes materiais requerem métodos diferentes, como a brasagem a vácuo.

Equipamento Especializado e Custos

A brasagem a hidrogénio requer um investimento significativo em fornos especializados com atmosfera controlada e infraestrutura associada. Isto torna o processo mais caro e complexo do que métodos mais simples como a brasagem por tocha.

Protocolos de Segurança do Hidrogénio

O hidrogénio é um gás altamente inflamável que requer protocolos de segurança rigorosos, controlos de engenharia e operadores bem treinados. A complexidade operacional e a gestão de segurança são considerações chave para qualquer instalação.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do processo de brasagem correto depende inteiramente do seu material, requisitos de limpeza e objetivos de desempenho.

- Se o seu foco principal é a limpeza máxima e vedação hermética: A brasagem a hidrogénio é uma escolha primordial, especialmente para dispositivos médicos e científicos como tubos de raios-X.

- Se você está unindo conjuntos de aço inoxidável ou cobre para aplicações críticas: A capacidade de redução de óxidos do hidrogénio garante a máxima resistência e fiabilidade da união.

- Se você deve usar uma liga de brasagem de alta pressão de vapor: A brasagem a hidrogénio é frequentemente o único processo viável com atmosfera controlada em relação à brasagem a vácuo.

- Se você está trabalhando com metais reativos como alumínio ou titânio: Você deve procurar outros métodos, como a brasagem a vácuo com metais de enchimento especializados.

Ao ponderar as vantagens químicas únicas contra os requisitos operacionais, você pode tomar uma decisão informada para o seu desafio de engenharia específico.

Tabela de Resumo:

| Aspeto | Brasagem a Hidrogénio | Brasagem Tradicional |

|---|---|---|

| Atmosfera | Hidrogénio de Alta Pureza | Ar (frequentemente com fluxo) |

| Remoção de Óxidos | Redução química por H₂ (cria H₂O) | Aplicação de fluxo químico |

| Limpeza Pós-Brasagem | Excelente, muitas vezes sem necessidade de limpeza | Resíduo de fluxo requer limpeza |

| Ideal Para | Aço inoxidável, cobre, ligas de alta pressão de vapor | Aplicações menos críticas, materiais mais simples |

Precisa de uma solda impecável e de alta integridade para os seus componentes críticos?

A brasagem a hidrogénio é a solução para alcançar ligações metalúrgicas excecionalmente limpas e fortes em aplicações exigentes. Se você trabalha com aço inoxidável, cobre ou precisa usar ligas de brasagem de alta pressão de vapor, nossa experiência e tecnologia de forno especializada podem garantir o sucesso do seu projeto.

A KINTEK especializa-se em fornecer o equipamento de laboratório avançado e consumíveis necessários para processos de precisão como a brasagem a hidrogénio, servindo as necessidades rigorosas de laboratórios e fabricantes de alta tecnologia.

Contacte os nossos especialistas hoje mesmo através do nosso formulário seguro para discutir como a brasagem a hidrogénio pode elevar a qualidade e a fiabilidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores

- Como funciona um forno tubular? Um Guia para Processamento Controlado de Alta Temperatura

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera