Na metalurgia moderna, um forno de recozimento tipo sino de hidrogênio é um equipamento especializado projetado para tratamento térmico de alto volume. Ele combina uma câmara de aquecimento móvel em forma de sino com uma atmosfera controlada de hidrogênio para recozer materiais, principalmente bobinas de metal, sem oxidação superficial, resultando em um acabamento "brilhante".

O princípio central de um forno de sino de hidrogênio é desacoplar a unidade de aquecimento (o "sino") da base do material. Isso permite um processo cíclico eficiente onde a atmosfera de hidrogênio protege a integridade da superfície do material enquanto o sino móvel maximiza o tempo de atividade do elemento de aquecimento.

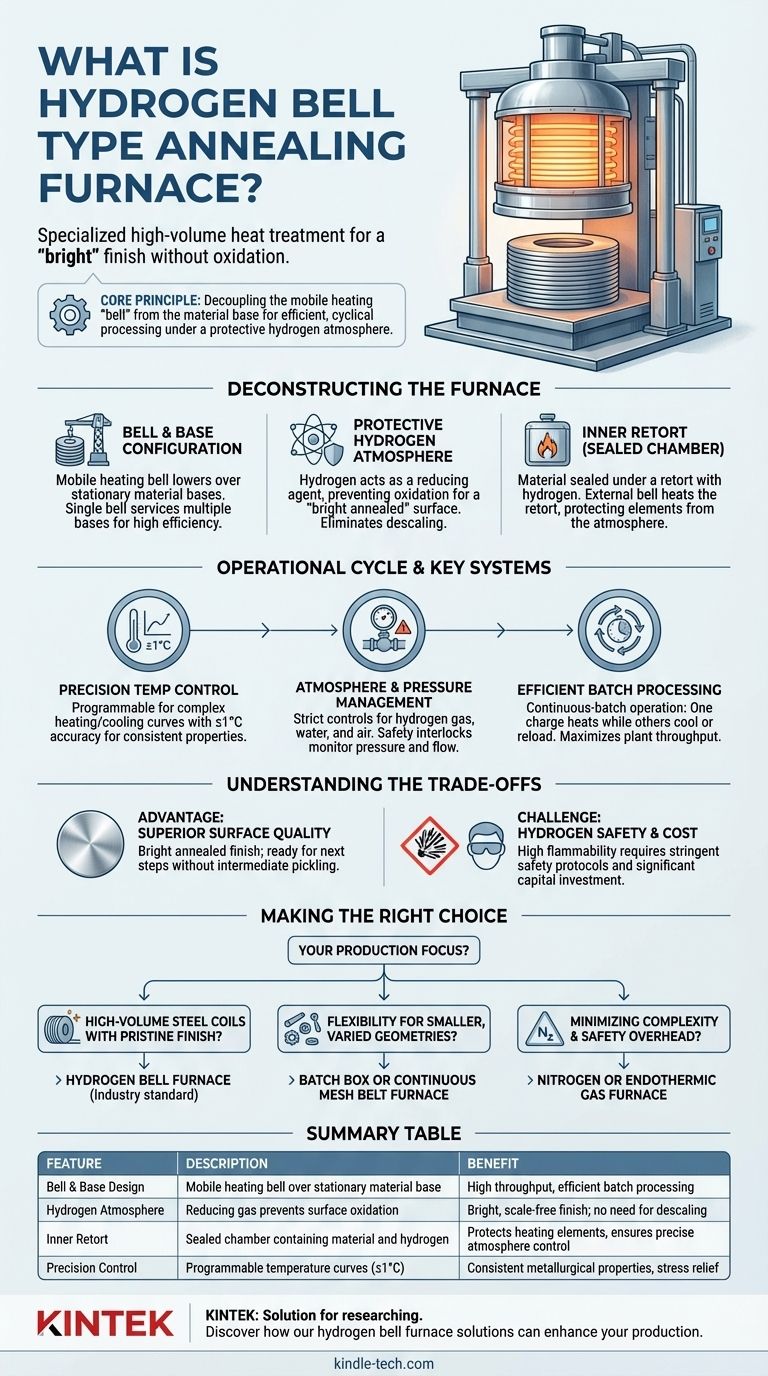

Desconstruindo o Forno de Sino de Hidrogênio

Para entender este sistema, é melhor dividi-lo em suas três características definidoras: o design mecânico, a atmosfera protetora e os sistemas de controle.

A Configuração do Sino e da Base

Um forno de sino é um sistema de duas partes. O material a ser recozido, como bobinas de aço, é empilhado em uma base estacionária.

Um sino separado e móvel, que contém os elementos de aquecimento, é então abaixado sobre o material por um guindaste ou sistema de elevação hidráulica. Este design significa que um único sino de aquecimento pode atender a várias bases, criando um fluxo de trabalho altamente eficiente.

A Atmosfera Protetora de Hidrogênio

O objetivo principal do hidrogênio é criar uma atmosfera protetora, ou redutora. Quando aquecidos, metais como o aço reagem prontamente com o oxigênio, formando uma camada de óxido (carepa) na superfície.

O hidrogênio impede ativamente isso. Como um poderoso agente redutor, ele se liga a qualquer oxigênio residual na câmara do forno, impedindo-o de reagir com o metal. Este processo, conhecido como recozimento brilhante, resulta em uma superfície limpa, brilhante e sem carepa que muitas vezes não requer limpeza ou decapagem adicionais.

A Retorta Interna (Câmara Selada)

O material na base é primeiro coberto por uma tampa interna fina e selada, frequentemente chamada de retorta. Esta retorta contém o material e a atmosfera controlada de hidrogênio.

O sino de aquecimento maior é então abaixado sobre todo este conjunto. Os elementos de aquecimento no sino aquecem a retorta por fora, que por sua vez aquece o material interno por radiação e convecção. Isso garante que os caros elementos de aquecimento nunca sejam expostos diretamente à atmosfera do processo.

Ciclo Operacional e Sistemas Chave

O valor de um forno de sino reside na sua eficiência operacional e na precisão de sua produção. Isso é governado por seus sistemas integrados de controle e processamento.

Controle Preciso de Temperatura

Esses fornos utilizam controladores de temperatura avançados e programáveis que podem executar curvas complexas de aquecimento e resfriamento com alta precisão, frequentemente dentro de ±1°C.

Este nível de controle é crítico para alcançar propriedades metalúrgicas específicas, garantindo consistência em grandes lotes e aliviando tensões internas sem danificar o material.

Gerenciamento de Atmosfera e Pressão

O sistema do forno inclui controles precisos para gerenciar a água, o ar e, o mais importante, o gás hidrogênio. Os sistemas de controle de pressão garantem que a integridade da atmosfera dentro da retorta seja mantida.

Intertravamentos de segurança e sistemas de alarme são essenciais para monitorar a pressão e o fluxo do gás, pois o hidrogênio é altamente inflamável.

Processamento Eficiente em Lotes

A configuração de sino e base permite uma operação contínua em lotes altamente eficiente. Enquanto uma carga está sendo aquecida sob o sino, uma segunda carga em outra base pode estar resfriando, e uma terceira base pode ser descarregada e recarregada.

Isso minimiza o tempo de inatividade da parte mais cara do sistema – o sino de aquecimento – e maximiza o rendimento geral da planta.

Compreendendo as Vantagens e Desvantagens

Embora potente, um forno de sino de hidrogênio é uma solução especializada com claras vantagens e desafios.

Vantagem: Qualidade de Superfície Superior

O principal benefício é o acabamento recozido brilhante. Ao prevenir a oxidação, esses fornos produzem um produto com uma superfície de alta qualidade que está pronta para processamentos subsequentes, como revestimento ou laminação a frio, sem uma etapa intermediária de descarepação.

Desafio: Segurança e Manuseio do Hidrogênio

O hidrogênio é extremamente inflamável e pode ser explosivo sob certas condições. A operação de um forno de hidrogênio requer protocolos de segurança rigorosos, sistemas sofisticados de detecção de vazamentos e procedimentos robustos de purga usando um gás inerte como o nitrogênio antes e depois de cada ciclo.

Custo: Alto Investimento Inicial

A complexidade do forno, seus sistemas de controle e a infraestrutura de segurança necessária resultam em um investimento de capital significativo. No entanto, para produtores de alto volume, esse custo é frequentemente justificado pelo alto rendimento, eficiência de mão de obra e qualidade superior do produto.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de recozimento correta depende inteiramente de seus objetivos de produção, requisitos de material e capacidades operacionais.

- Se seu foco principal é a produção de alto volume de bobinas ou fios de aço com um acabamento de superfície impecável: Um forno de sino de hidrogênio é uma solução padrão da indústria perfeitamente adequada para este objetivo.

- Se seu foco principal é a flexibilidade do processo para geometrias de peças menores e variadas: Um tipo de forno diferente, como um forno de caixa de lote menor ou um forno de esteira contínua, pode ser mais econômico.

- Se seu foco principal é minimizar a complexidade da infraestrutura e a sobrecarga de segurança: Considere um forno usando uma atmosfera de 100% nitrogênio ou um gás endotérmico gerado, que apresenta menos riscos de manuseio do que o hidrogênio de alta concentração.

Em última análise, a escolha de um forno de sino de hidrogênio é uma decisão estratégica que equilibra a busca por qualidade de superfície excepcional e alto rendimento com as demandas de uma operação complexa e crítica para a segurança.

Tabela Resumo:

| Característica | Descrição | Benefício |

|---|---|---|

| Design Sino & Base | Sino de aquecimento móvel sobre base de material estacionária | Alto rendimento, processamento eficiente em lotes |

| Atmosfera de Hidrogênio | Gás redutor previne oxidação superficial | Acabamento brilhante, sem carepa; sem necessidade de descarepação |

| Retorta Interna | Câmara selada contendo material e hidrogênio | Protege os elementos de aquecimento, garante controle preciso da atmosfera |

| Controle de Precisão | Curvas de temperatura programáveis (±1°C) | Propriedades metalúrgicas consistentes, alívio de tensões |

Pronto para alcançar qualidade de superfície superior e alto rendimento em seu processo de recozimento? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, fornecendo soluções confiáveis para as necessidades de processamento térmico do seu laboratório. Nossa experiência em tecnologia de fornos pode ajudá-lo a implementar operações de recozimento eficientes, seguras e precisas. Entre em contato conosco hoje para saber como nossas soluções de forno de sino de hidrogênio podem aprimorar sua produção e entregar resultados excepcionais para suas bobinas de metal.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Por que o hidrogénio é usado em fornos de recozimento? Obtenha Qualidade de Superfície Superior e Ciclos Mais Rápidos

- Qual é o mecanismo de funcionamento de um forno de atmosfera de hidrogênio de alta pureza? Domine a Eficiência de Sinterização do Tungstênio

- Qual é a atmosfera do forno de recozimento? Um Guia para a Seleção de Gás Protetor

- Por que um forno de alta temperatura com controle de atmosfera é necessário para MoS2 e grafeno? Alcance o Desempenho Máximo do Material

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O que causa a oxidação no tratamento térmico? Controle a Atmosfera do Seu Forno para Prevenir Formação de Carepa e Descarbonetação

- O que é um sistema de tratamento térmico em atmosfera controlada? Um Guia para Tratamento Térmico de Precisão

- O que é usado como atmosfera inerte? Domine o Controle de Processo com Nitrogênio, Argônio e Mais