Em essência, o tratamento térmico é o processo controlado de aquecimento e resfriamento de um material, geralmente um metal, para alterar deliberadamente sua microestrutura interna. Não se trata apenas de aquecer um metal; é uma disciplina metalúrgica precisa usada para mudar as propriedades físicas e, às vezes, químicas de um material, como dureza, resistência ou ductilidade, para torná-lo adequado para uma aplicação de engenharia específica.

O tratamento térmico é o elo crítico entre uma matéria-prima e um componente de alto desempenho. Ao manipular a estrutura de grãos interna do material através de ciclos térmicos precisos, você pode desbloquear propriedades específicas e desejáveis que não são inerentes ao material em seu estado base.

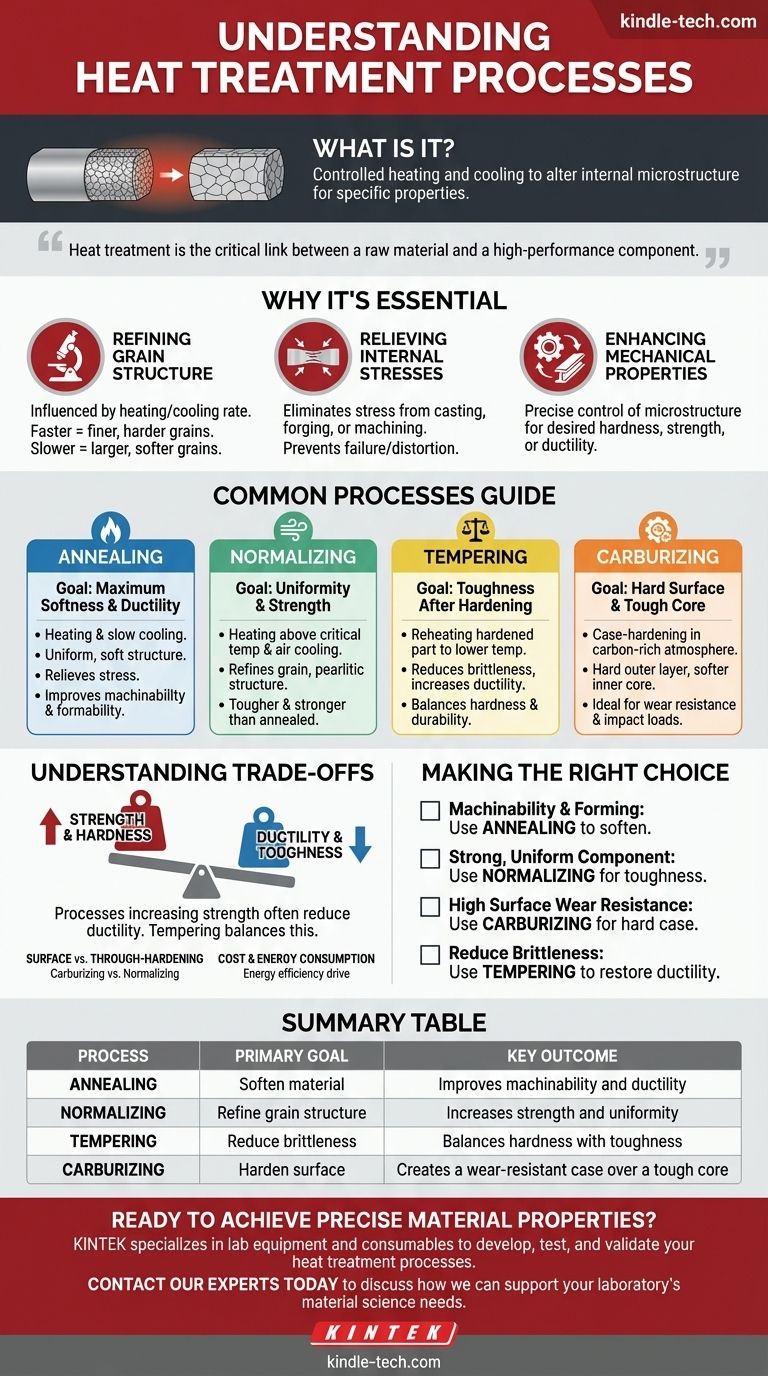

Por que o Tratamento Térmico é Essencial

O propósito central do tratamento térmico é modificar a microestrutura de um material. Pense na estrutura interna do metal como uma coleção de cristais microscópicos, ou "grãos". O tamanho, a forma e o arranjo desses grãos ditam o comportamento mecânico geral do material.

Refinando a Estrutura de Grãos

A taxa de aquecimento e resfriamento influencia diretamente a estrutura de grãos final. Taxas de resfriamento mais rápidas, por exemplo, tendem a produzir uma estrutura de grãos mais fina e dura, enquanto um resfriamento mais lento permite a formação de grãos maiores e mais macios.

Aliviando Tensões Internas

Processos de fabricação como fundição, forjamento ou usinagem podem introduzir tensões significativas dentro de um material. O tratamento térmico pode "relaxar" a estrutura atômica, aliviando essas tensões internas e prevenindo falhas prematuras ou distorção.

Aprimorando Propriedades Mecânicas

Ao controlar a microestrutura, você pode ajustar com precisão as propriedades desejadas. Isso permite que você pegue uma peça de aço padrão e a transforme em uma mola flexível, uma engrenagem resistente ao desgaste ou uma viga estrutural robusta.

Um Guia para Processos Comuns de Tratamento Térmico

Embora existam muitos tratamentos especializados, a maioria se enquadra em algumas categorias fundamentais. A escolha do processo depende inteiramente do material e do resultado desejado.

Recozimento: Para Máxima Maciez e Ductilidade

O recozimento envolve aquecer um metal e depois resfriá-lo muito lentamente. Este processo produz uma microestrutura uniforme e macia, alivia a tensão interna e reduz a dureza.

O objetivo principal do recozimento é tornar o material mais fácil de moldar, usinar ou formar sem o risco de rachaduras.

Normalização: Para Uniformidade e Resistência

Aplicada a metais ferrosos como o aço, a normalização envolve aquecer o material acima de sua temperatura crítica e depois resfriá-lo ao ar livre.

Este processo refina o tamanho do grão e cria uma microestrutura perlitica mais uniforme. Um componente normalizado é mais resistente e ligeiramente mais forte do que um recozido e é frequentemente o tratamento final para certas peças de aço.

Revenimento: Para Tenacidade Após o Endurecimento

O revenimento é um processo secundário realizado após um metal já ter sido endurecido por um processo como a têmpera. Metais endurecidos são frequentemente extremamente frágeis.

O revenimento envolve reaquecer a peça endurecida a uma temperatura mais baixa para reduzir essa fragilidade, aumentando significativamente sua ductilidade e tenacidade. É um ato de equilíbrio para trocar alguma dureza por durabilidade muito necessária.

Cementação: Para uma Superfície Dura e um Núcleo Tenaz

A cementação é um tipo de endurecimento superficial, o que significa que ela modifica apenas a superfície do componente. O processo envolve aquecer o aço em uma atmosfera rica em carbono.

O carbono se difunde na superfície, o que permite que a camada externa se torne excepcionalmente dura e resistente ao desgaste, enquanto o núcleo interno permanece mais macio e tenaz. Isso é ideal para peças como engrenagens que devem suportar o atrito superficial, mas também suportar cargas de impacto.

Entendendo as Trocas (Trade-offs)

O tratamento térmico não é uma solução mágica; é uma ciência de compromissos. Entender essas trocas é fundamental para selecionar o processo correto.

Resistência vs. Ductilidade

Esta é a troca mais fundamental na metalurgia. Processos que aumentam a dureza e a resistência de um material quase sempre reduzem sua ductilidade, tornando-o mais frágil. O revenimento é o principal método usado para encontrar um equilíbrio aceitável entre essas duas propriedades.

Endurecimento Superficial vs. Total

Um processo como a cementação cria uma superfície dura, mas deixa o núcleo dúctil. Em contraste, a normalização ou o recozimento afetam toda a seção transversal do material. A escolha depende se a ameaça principal é o desgaste superficial (exigindo endurecimento superficial) ou a carga estrutural total (exigindo tratamento total).

Custo e Consumo de Energia

Os ciclos de tratamento térmico podem ser longos e intensivos em energia, adicionando custos significativos a um componente. Há um esforço contínuo na indústria para desenvolver processos mais eficientes, utilizar calor residual e substituir tratamentos de ciclo longo por alternativas mais curtas e econômicas sem sacrificar a qualidade.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o tratamento térmico correto requer uma compreensão clara do uso final do seu componente.

- Se seu foco principal for usinabilidade e conformação: Use o recozimento para amaciar o material, melhorar a ductilidade e aliviar a tensão interna antes de outras etapas de fabricação.

- Se seu foco principal for criar um componente de aço forte e uniforme: Use a normalização para refinar a estrutura de grãos e aumentar a tenacidade para um desempenho estrutural confiável.

- Se seu foco principal for alcançar alta resistência ao desgaste na superfície: Use um processo de endurecimento superficial como a cementação para criar uma camada externa dura, mantendo um núcleo tenaz.

- Se seu foco principal for reduzir a fragilidade de uma peça previamente endurecida: Use o revenimento para restaurar a ductilidade e tenacidade essenciais, prevenindo falhas catastróficas.

Ao entender esses processos fundamentais, você pode especificar as propriedades exatas do material necessárias para garantir o desempenho e a confiabilidade dos seus componentes.

Tabela de Resumo:

| Processo | Objetivo Principal | Resultado Chave |

|---|---|---|

| Recozimento | Amaciar o material | Melhora a usinabilidade e a ductilidade |

| Normalização | Refinar a estrutura de grãos | Aumenta a resistência e a uniformidade |

| Revenimento | Reduzir a fragilidade | Equilibra a dureza com a tenacidade |

| Cementação | Endurecer a superfície | Cria uma camada resistente ao desgaste sobre um núcleo tenaz |

Pronto para alcançar as propriedades exatas do material que sua aplicação exige? O tratamento térmico correto é fundamental para o desempenho e a confiabilidade. A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para desenvolver, testar e validar seus processos de tratamento térmico. Nossa experiência apoia os laboratórios na otimização de ciclos térmicos para resultados superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de ciência de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é o material usado no forno mufla? Descubra as camadas resistentes ao calor no seu interior

- Para que é usado um forno mufla na indústria farmacêutica? Garantindo Pureza e Conformidade Regulatória

- Qual é uma desvantagem da calcinação a seco? Evite resultados imprecisos com alternativas melhores

- Qual é o elemento de aquecimento de um forno mufla? O Motor para Precisão de Alta Temperatura

- Qual é a construção de um forno mufla? Descubra a Engenharia de Precisão para Aquecimento Puro e Controlado