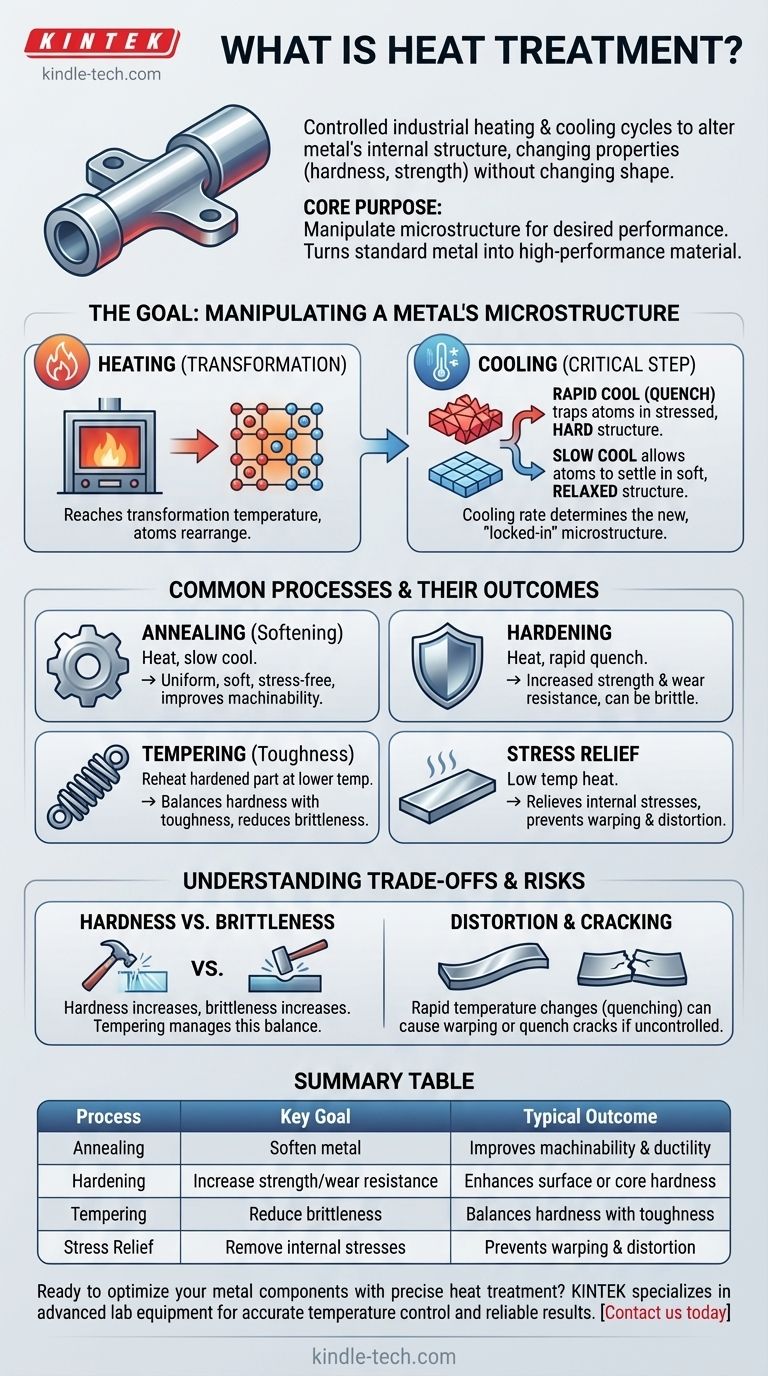

Em essência, o tratamento térmico é um conjunto de processos industriais controlados que utilizam ciclos de aquecimento e resfriamento cuidadosamente gerenciados para alterar a estrutura interna de um metal. Isso não é feito para mudar a forma da peça, mas para alterar fundamentalmente suas propriedades físicas e mecânicas, como dureza, resistência ou ductilidade, a fim de atender a um requisito de engenharia específico.

O objetivo central do tratamento térmico é manipular a estrutura cristalina interna de um metal — sua microestrutura — para alcançar características de desempenho desejadas que não estão presentes em seu estado original. É a arte de transformar um metal comum em um material de alto desempenho.

O Objetivo: Manipular a Microestrutura de um Metal

Para entender o tratamento térmico, você deve primeiro entender que os metais não são massas sólidas uniformes em nível microscópico. Eles são compostos de minúsculos cristais ou grãos individuais. O tamanho, a forma e o arranjo desses grãos — a microestrutura do metal — ditam suas propriedades.

O Papel do Aquecimento

Quando um metal é aquecido a uma temperatura específica, seus átomos ganham energia suficiente para se mover e se reorganizar. Isso permite que a estrutura cristalina interna se dissolva e se reforme em um estado diferente e mais uniforme.

O fator crítico é atingir uma temperatura de transformação, onde a microestrutura muda fundamentalmente. Manter o metal nessa temperatura garante que toda a peça passe por essa transformação interna.

O Papel Crítico do Resfriamento

A velocidade com que o metal é resfriado a partir de sua temperatura de transformação é a etapa mais crítica. A taxa de resfriamento determina qual nova microestrutura é "travada" à medida que o metal retorna à temperatura ambiente.

Um resfriamento rápido, ou têmpera (frequentemente em água, óleo ou ar), aprisiona os átomos em uma estrutura dura e altamente tensionada. Um resfriamento lento permite que os átomos se acomodem em uma estrutura mais macia e relaxada.

Processos Comuns de Tratamento Térmico e Seus Resultados

Diferentes combinações de temperaturas de aquecimento, tempos de permanência e taxas de resfriamento resultam em processos distintos projetados para alcançar resultados específicos.

Amaciamento (Recozimento)

O recozimento envolve aquecer um metal e depois resfriá-lo muito lentamente. Este processo cria uma microestrutura uniforme, macia e livre de tensões.

É usado principalmente para tornar um metal mais fácil de usinar, conformar ou dobrar sem rachar.

Têmpera (Endurecimento)

Os processos de endurecimento visam aumentar a resistência do metal ao desgaste e à abrasão. Isso é tipicamente alcançado aquecendo o metal até sua temperatura de transformação e, em seguida, resfriando-o muito rapidamente (têmpera).

Métodos comuns incluem endurecimento total, que endurece a peça inteira, e endurecimento superficial (como cementação ou nitretação), que cria uma camada superficial extremamente dura, mantendo o núcleo mais resistente e mais dúctil.

Alívio de Tensão

Processos de fabricação como soldagem, usinagem ou conformação a frio podem introduzir tensões internas em uma peça. Essas tensões podem fazer com que a peça se deforme ou distorça com o tempo ou durante operações subsequentes.

Um tratamento térmico de alívio de tensão usa uma temperatura relativamente baixa para permitir que essas tensões internas relaxem sem alterar significativamente a dureza do metal.

Melhorando a Tenacidade e Resiliência (Revenimento)

Uma peça que foi endurecida é frequentemente extremamente quebradiça e pode estilhaçar sob impacto. O revenimento é um processo secundário realizado após o endurecimento.

A peça é reaquecida a uma temperatura mais baixa, o que alivia parte da tensão interna causada pela têmpera e aumenta sua tenacidade. Isso cria um equilíbrio, sacrificando uma pequena quantidade de dureza por um ganho significativo em ductilidade e resistência ao impacto.

Entendendo as Compensações

O tratamento térmico é uma ferramenta poderosa, mas envolve compensações críticas que todo engenheiro deve considerar. Não é um processo sem risco.

O Dilema Dureza vs. Fragilidade

A compensação mais fundamental é que, à medida que a dureza aumenta, a fragilidade também tende a aumentar. Um metal extremamente duro pode resistir a arranhões e desgaste, mas pode estar propenso a fraturar como vidro se cair ou for submetido a um impacto súbito.

Processos como o revenimento são projetados especificamente para gerenciar essa compensação, encontrando o equilíbrio ideal para a aplicação da peça.

O Risco de Distorção e Rachaduras

As rápidas mudanças de temperatura envolvidas no tratamento térmico, especialmente a têmpera, fazem com que o material se expanda e contraia. Se não for devidamente controlado, isso pode levar à distorção da peça, empenamento ou até mesmo à formação de rachaduras de têmpera, inutilizando a peça.

A geometria da peça, a seleção do material e o controle preciso do processo são todos críticos para mitigar esse risco.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de tratamento térmico correto depende inteiramente do uso final desejado do componente metálico.

- Se o seu foco principal for fácil usinabilidade ou conformação: O processo correto é o recozimento para atingir o estado mais macio possível.

- Se o seu foco principal for resistência máxima ao desgaste e força: Você precisa de um processo de endurecimento, seguido de revenimento para reduzir a fragilidade.

- Se o seu foco principal for estabilidade dimensional após a usinagem: Um ciclo de alívio de tensão é necessário para evitar distorções futuras.

- Se o seu foco principal for durabilidade e resistência ao impacto (por exemplo, uma mola ou ferramenta): É necessária uma combinação cuidadosamente controlada de endurecimento e revenimento para equilibrar dureza com tenacidade.

Em última análise, o tratamento térmico eleva o metal de uma simples matéria-prima a um componente precisamente projetado com propriedades personalizadas.

Tabela Resumo:

| Processo | Objetivo Principal | Resultado Típico |

|---|---|---|

| Recozimento | Amaciar o metal | Melhora a usinabilidade e a ductilidade |

| Endurecimento | Aumentar a resistência/resistência ao desgaste | Aprimora a dureza superficial ou do núcleo |

| Revenimento | Reduzir a fragilidade | Equilibra a dureza com a tenacidade |

| Alívio de Tensão | Remover tensões internas | Previne empenamento e distorção |

Pronto para otimizar seus componentes metálicos com tratamento térmico preciso? Na KINTEK, nos especializamos em fornecer equipamentos de laboratório avançados e consumíveis adaptados para processos metalúrgicos. Se você está endurecendo, recozendo ou revenindo, nossas soluções garantem controle de temperatura preciso e resultados confiáveis. Deixe que nossos especialistas ajudem você a alcançar o equilíbrio perfeito entre resistência, durabilidade e desempenho para sua aplicação específica. Entre em contato conosco hoje para discutir suas necessidades de laboratório!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é um forno mufla na indústria alimentícia? Uma ferramenta chave para análise nutricional precisa

- Qual é a diferença entre um forno mufla e um forno elétrico? Um guia para aquecimento de precisão

- Qual é a temperatura de trabalho de um forno mufla? Alcance um Controle de Calor Preciso para o Seu Laboratório

- Qual é a diferença entre forno elétrico e forno mufla? Escolha o equipamento de laboratório de alta temperatura certo

- Qual é a diferença entre forno mufla e estufa de aquecimento? Um Guia para Escolher a Ferramenta Térmica Certa