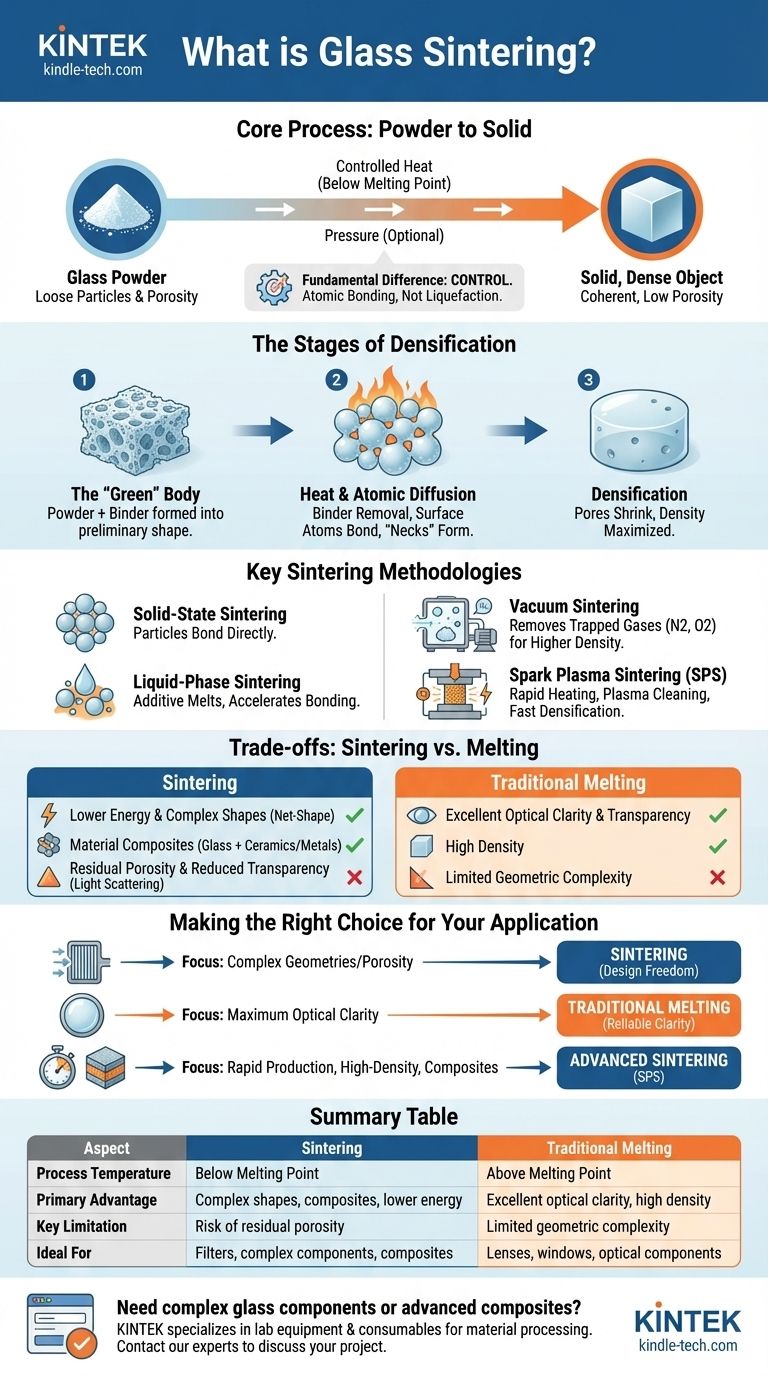

Em sua essência, a sinterização de vidro é um processo de fabricação que transforma pó de vidro em um objeto sólido e denso usando calor e, frequentemente, pressão. Crucialmente, isso é alcançado em temperaturas abaixo do ponto de fusão total do vidro, fazendo com que as partículas individuais se fundam nas suas superfícies de contato, em vez de se transformarem em líquido.

A diferença fundamental entre sinterização e fusão é o controle. Em vez de liquefazer todo o material, a sinterização usa calor controlado para incentivar os átomos na superfície das partículas de vidro a se ligarem, eliminando metodicamente os espaços vazios entre elas para formar uma estrutura sólida.

O Objetivo Fundamental: De Pó a Sólido

O principal objetivo da sinterização é a densificação. O processo começa com uma coleção solta de partículas de vidro com espaço vazio significativo, ou porosidade, entre elas. O objetivo é eliminar essa porosidade e criar uma peça sólida e coerente.

O Corpo "Verde"

O processo começa formando o pó de vidro em uma forma preliminar desejada. Isso é frequentemente feito misturando o pó com um agente aglutinante temporário (como um polímero ou cera) que mantém as partículas unidas. Esta forma inicial e frágil é conhecida como corpo "verde".

O Papel do Calor e da Difusão Atômica

Quando o corpo verde é aquecido, o aglutinante é queimado. À medida que a temperatura continua a subir, ela fornece energia suficiente para que os átomos nas superfícies das partículas de vidro se movam e se difundam. Essa difusão atômica é o que permite que as partículas adjacentes formem ligações fortes, criando "pontes" em seus pontos de contato.

As Etapas da Densificação

À medida que o aquecimento continua, essas pontes se alargam. A rede de poros entre as partículas começa a encolher e eventualmente se quebra em vazios isolados e pequenos. Com tempo e temperatura suficientes, esses vazios finais são eliminados e a peça atinge sua densidade máxima possível.

Metodologias Chave de Sinterização

Embora o princípio da difusão atômica seja universal, os métodos usados para impulsionar o processo podem variar significativamente, cada um adequado para diferentes aplicações e materiais.

Sinterização em Estado Sólido vs. Fase Líquida

A distinção mais básica é como as partículas se fundem. Na sinterização em estado sólido, as próprias partículas de vidro se ligam diretamente sem que nenhuma parte do material derreta.

Na sinterização em fase líquida, uma pequena quantidade de um aditivo é incluída que derrete na temperatura de sinterização. Esse líquido molha as partículas de vidro sólidas e as forças capilares as puxam juntas, acelerando drasticamente o rearranjo das partículas e a densificação.

Sinterização a Vácuo

Este processo é realizado dentro de um vácuo alto (por exemplo, 3 × 10⁻³ Pa). O objetivo principal do vácuo é remover gases atmosféricos como nitrogênio e oxigênio dos poros entre as partículas. Se esses gases ficassem presos, eles exerceriam pressão interna que impede o fechamento total dos poros, resultando em um produto final menos denso e mais fraco.

Sinterização por Plasma de Faísca (SPS)

SPS é uma técnica mais avançada e rápida. O pó de vidro é colocado em um molde de grafite e simultaneamente comprimido e aquecido por uma corrente elétrica CC pulsada que passa por ele. Isso cria aquecimento rápido e pode até gerar descargas de plasma entre as partículas, o que limpa suas superfícies e promove a ligação e a densificação extremamente rápidas.

Compreendendo as Compensações: Sinterização vs. Fusão

Optar por sinterizar vidro em vez de fundi-lo envolve um conjunto claro de compensações de engenharia. Não é inerentemente melhor, mas sim melhor para objetivos específicos.

Vantagem: Menor Energia e Formas Complexas

Como a sinterização opera abaixo do ponto de fusão total, geralmente requer menos energia. Também permite a criação de peças de "forma final" ou quase forma final, onde o corpo verde inicial é moldado em uma geometria complexa que seria difícil ou impossível de alcançar pela fundição de vidro derretido.

Vantagem: Compósitos de Materiais

A sinterização é um excelente método para criar compósitos de matriz de vidro. Outros materiais, como cerâmicas ou metais que têm pontos de fusão muito mais altos, podem ser misturados com o pó de vidro e consolidados em uma única peça sólida sem a necessidade de derreter todos os componentes.

Limitação: Porosidade Residual e Transparência

O principal desafio na sinterização é atingir 100% de densidade. Mesmo uma pequena quantidade de porosidade residual pode espalhar a luz, reduzindo a transparência óptica do vidro. Embora métodos avançados como o SPS possam atingir densidade quase perfeita, a fusão e fundição tradicionais continuam sendo o padrão para produzir componentes ópticos impecáveis, como lentes.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo final dita a abordagem de fabricação correta.

- Se o seu foco principal é criar geometrias complexas ou filtros porosos: A sinterização oferece uma liberdade de design que é incomparável pela fusão e fundição tradicionais.

- Se o seu foco principal é a máxima clareza óptica e transparência: A fusão tradicional é frequentemente o caminho mais confiável para evitar os efeitos de dispersão de luz da porosidade residual.

- Se o seu foco principal é a produção rápida de materiais de alta densidade ou compósitos: Técnicas avançadas como a Sinterização por Plasma de Faísca fornecem capacidades que outros métodos não conseguem igualar.

Em última análise, entender a sinterização de vidro permite que você selecione a ferramenta certa para o desafio de engenharia específico em questão.

Tabela Resumo:

| Aspecto | Sinterização | Fusão Tradicional |

|---|---|---|

| Temperatura do Processo | Abaixo do ponto de fusão | Acima do ponto de fusão |

| Vantagem Principal | Formas complexas, compósitos, menor energia | Excelente clareza óptica, alta densidade |

| Limitação Principal | Risco de porosidade residual | Complexidade geométrica limitada |

| Ideal Para | Filtros, componentes complexos, compósitos | Lentes, janelas, componentes ópticos |

Precisa criar um componente de vidro complexo ou explorar compósitos de materiais avançados? O processo de sinterização de vidro oferece vantagens únicas para aplicações especializadas. A KINTEK é especializada em equipamentos de laboratório e consumíveis para processamento de materiais avançados, servindo laboratórios de P&D e produção. Nossa experiência pode ajudá-lo a selecionar a tecnologia de sinterização correta para suas necessidades específicas. Entre em contato com nossos especialistas hoje mesmo através do nosso formulário de contato para discutir como podemos apoiar seu projeto com equipamentos de precisão e consumíveis.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é a função de um forno de porcelana? Queima de Precisão para Restaurações Dentárias Realistas

- Por que um forno de mais de 1000°C é necessário para LLZO/LLTO? Dominando a Sinterização de Alta Temperatura para Eletrólitos Cerâmicos

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- Qual é o ponto de fusão do tungsténio no vácuo? O Limite Real é a Sublimação, Não a Fusão

- Quais são cinco aplicações da soldagem? Da Eletrônica à Arte, Domine a União de Materiais