A pulverização catódica por magnetron de corrente contínua (DC) é um processo de deposição física de vapor (PVD) usado para criar filmes finos uniformes e de alta qualidade. Funciona gerando um plasma num vácuo e usando uma combinação de um campo elétrico estático e um campo magnético para bombardear um material de origem (o "alvo") com iões. Este bombardeamento desalojar átomos do alvo, que depois viajam e condensam num substrato para formar o revestimento desejado.

A característica definidora da pulverização catódica por magnetron é o uso de um campo magnético para prender os eletrões perto do material alvo. Esta adição aparentemente simples aumenta dramaticamente a eficiência do plasma, levando a taxas de deposição significativamente mais altas e melhor controlo do processo em comparação com as técnicas básicas de pulverização catódica.

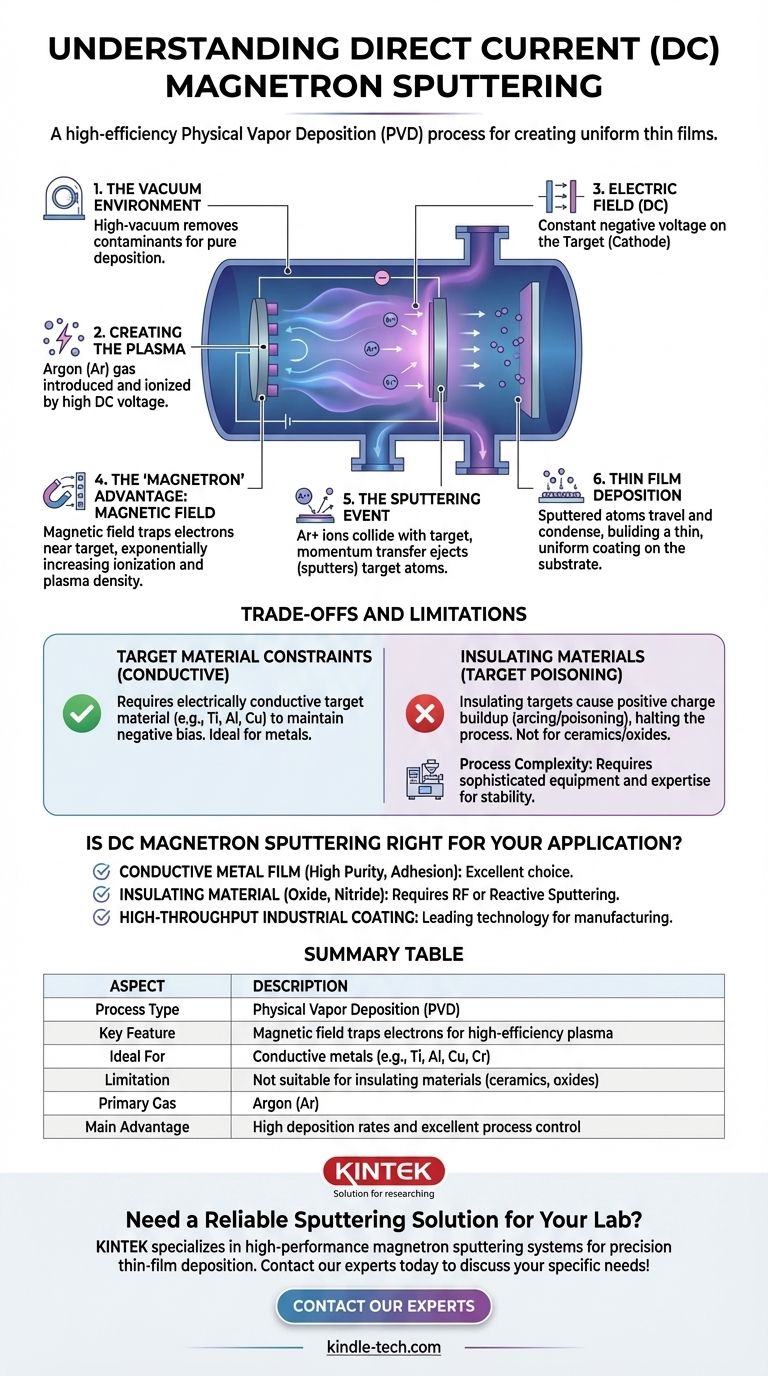

Desconstruindo o Processo de Pulverização Catódica

Para entender a pulverização catódica por magnetron DC, é melhor dividi-la nas suas fases fundamentais. Cada etapa desempenha um papel crítico na qualidade final do filme fino.

O Ambiente de Vácuo

Todo o processo ocorre dentro de uma câmara selada de alto vácuo. A remoção de ar e outros gases é essencial para evitar a contaminação do filme e para permitir que os átomos pulverizados viajem livremente do alvo para o substrato.

Criação do Plasma

Uma vez atingido o vácuo, uma pequena quantidade de um gás inerte – mais comumente argónio (Ar) – é introduzida na câmara a baixa pressão. Uma alta voltagem DC é então aplicada entre dois elétrodos: o cátodo (que é o alvo) e o ânodo. Esta alta voltagem ioniza o gás argónio, retirando eletrões dos átomos de argónio e criando uma mistura de iões positivos de argónio (Ar+) e eletrões livres. Este gás ionizado é o plasma, frequentemente visível como um brilho característico.

O Papel do Campo Elétrico (DC)

O aspeto de "corrente contínua" significa que uma voltagem negativa constante é aplicada ao material alvo (o cátodo). Os iões de argónio carregados positivamente no plasma são naturalmente acelerados por este campo elétrico e atraídos agressivamente para o alvo carregado negativamente.

A Vantagem do 'Magnetron': O Campo Magnético

Esta é a inovação chave. Um campo magnético forte e permanente é posicionado atrás do alvo. Este campo magnético não afeta diretamente os iões pesados de argónio, mas tem um efeito profundo nos eletrões leves e carregados negativamente.

O campo prende esses eletrões num caminho cicloidal perto da face do alvo. Ao forçá-los a percorrer um caminho muito mais longo em vez de escaparem, a probabilidade de colidirem e ionizarem átomos neutros de argónio aumenta exponencialmente. Isso cria um plasma muito mais denso e intenso precisamente onde é necessário – logo à frente do alvo.

O Evento de Pulverização Catódica

A densa nuvem de iões positivos de argónio, acelerada pelo campo elétrico, colide com a superfície do alvo com energia significativa. Cada colisão age como uma quebra microscópica de bola de bilhar, transferindo momento e ejetando, ou "pulverizando," átomos do material alvo.

Deposição de Filmes Finos

Estes átomos neutros recém-libertados do material alvo viajam em linha reta através do ambiente de baixa pressão. Quando encontram o substrato (o objeto a ser revestido), condensam na sua superfície, construindo gradualmente um filme fino e uniforme.

Compreendendo as Vantagens e Limitações

Embora poderosa, a pulverização catódica por magnetron DC não é uma solução universal. O seu mecanismo central impõe restrições específicas que são críticas de entender.

Restrições do Material Alvo

A principal limitação do método DC é que o material alvo deve ser eletricamente condutor. Uma carga negativa constante deve ser mantida no alvo para atrair os iões positivos.

Se tentar pulverizar um material isolante ou dielétrico (como uma cerâmica ou um óxido), a carga positiva dos iões que chegam acumula-se rapidamente na superfície do alvo. Este efeito, conhecido como envenenamento do alvo ou arco, neutraliza a polarização negativa e efetivamente desliga o processo de pulverização catódica.

Complexidade do Processo

Os sistemas de pulverização catódica por magnetron são equipamentos sofisticados. Requerem bombas de alto vácuo, controladores precisos de fluxo de gás, fontes de alimentação DC de alta voltagem e arranjos magnéticos cuidadosamente projetados. Alcançar um processo estável e repetível requer experiência e controlo significativos.

A Pulverização Catódica por Magnetron DC É Adequada para a Sua Aplicação?

A decisão de usar esta técnica depende inteiramente dos seus requisitos de material e objetivos de produção.

- Se o seu foco principal é depositar um filme metálico condutor com alta pureza e boa adesão: A pulverização catódica por magnetron DC é uma escolha padrão da indústria, eficiente e altamente fiável para materiais como titânio, alumínio, cobre ou crómio.

- Se o seu foco principal é depositar um material isolante como um óxido ou nitreto: Terá de procurar além da pulverização catódica DC para técnicas como pulverização catódica RF (Radiofrequência) ou pulverização catódica reativa, que são projetadas para superar o problema do acúmulo de carga.

- Se o seu foco principal é o revestimento industrial de alto rendimento: As altas taxas de deposição e a escalabilidade da pulverização catódica por magnetron tornam-na uma tecnologia líder para aplicações de fabrico, como revestimento de vidro arquitetónico ou produção de microeletrónica.

Compreender os princípios de como o campo magnético aprimora o plasma é a chave para alavancar eficazmente esta poderosa tecnologia de deposição de filmes finos.

Tabela Resumo:

| Aspeto | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Característica Chave | Campo magnético prende eletrões para plasma de alta eficiência |

| Ideal Para | Metais condutores (ex: Ti, Al, Cu, Cr) |

| Limitação | Não adequado para materiais isolantes (cerâmicas, óxidos) |

| Gás Primário Usado | Argónio (Ar) |

| Principal Vantagem | Altas taxas de deposição e excelente controlo do processo |

Precisa de uma solução de pulverização catódica fiável para o seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica por magnetron projetados para deposição de filmes finos de precisão. Quer esteja a trabalhar com metais condutores ou a explorar materiais avançados, a nossa experiência garante que obtém o equipamento certo para resultados superiores. Contacte os nossos especialistas hoje para discutir as suas necessidades específicas de laboratório e descubra como a KINTEK pode melhorar as suas capacidades de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações