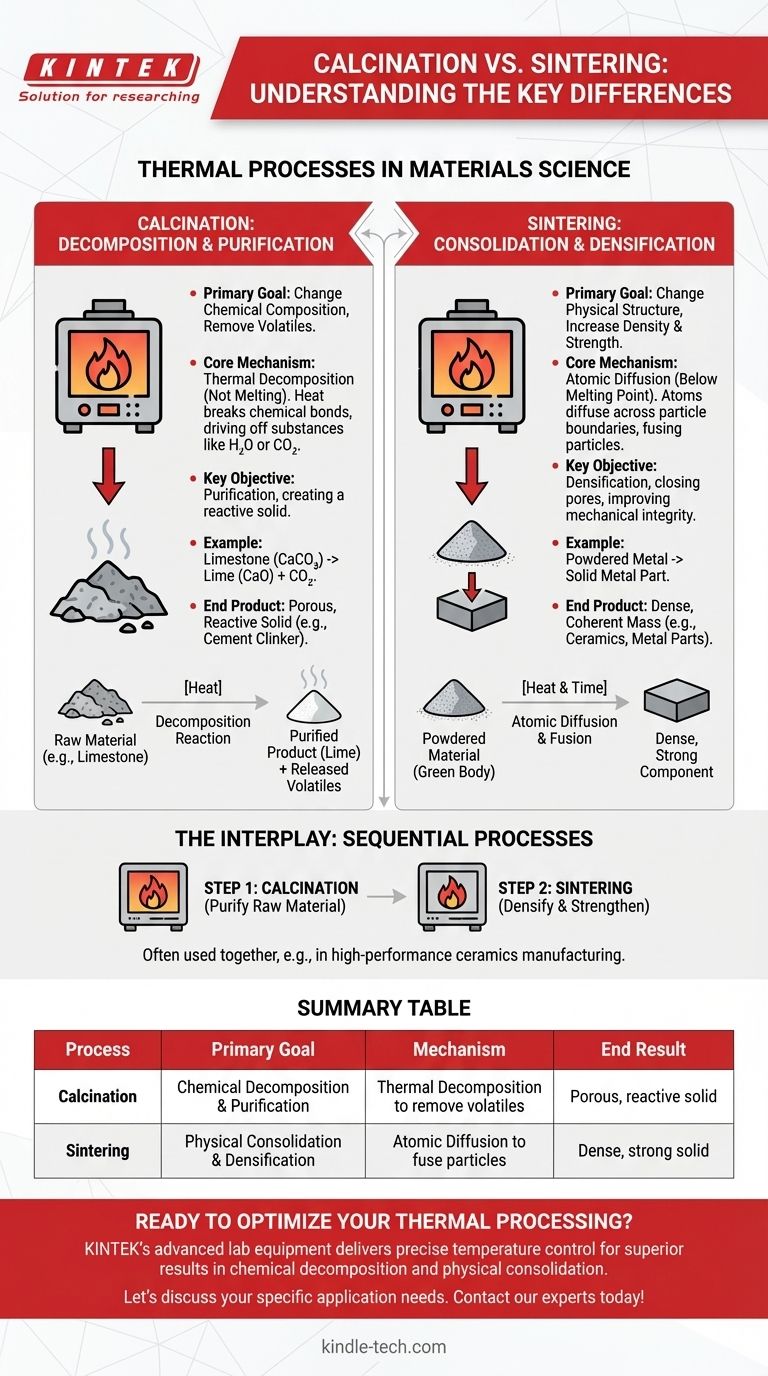

Na ciência dos materiais, calcinação e sinterização são dois processos térmicos distintos que, embora ambos envolvam altas temperaturas, servem a propósitos fundamentalmente diferentes. A calcinação é um processo de decomposição térmica projetado para alterar a composição química de um material, removendo componentes voláteis. Em contraste, a sinterização usa calor para fundir partículas em uma massa sólida, alterando a estrutura física do material para aumentar sua densidade e resistência.

A diferença essencial é uma questão de intenção. A calcinação visa alterar a composição química de um material, decompondo-o, enquanto a sinterização visa alterar sua estrutura física, construindo-o a partir de um pó.

Desconstruindo a Calcinação: Um Processo de Decomposição

A calcinação usa energia térmica para quebrar ligações químicas dentro de um material sólido, expelindo substâncias voláteis. É fundamentalmente um processo de purificação ou conversão química.

O Mecanismo Central: Decomposição Térmica

O calor aplicado durante a calcinação fornece a energia de ativação necessária para iniciar uma reação de decomposição. Isso não é fusão; o material permanece em estado sólido durante todo o processo.

Objetivo Principal: Remoção de Voláteis

O objetivo principal é remover substâncias específicas que estão quimicamente ligadas dentro do sólido. Isso inclui a remoção de água de hidratos (como no processamento de bauxita) ou a remoção de dióxido de carbono de carbonatos.

Um exemplo clássico é a produção de cal (óxido de cálcio) a partir de calcário (carbonato de cálcio). Aquecer o calcário força a liberação de CO₂, deixando para trás a cal quimicamente alterada.

O Produto Final: Um Sólido Purificado ou Reativo

O resultado da calcinação é um sólido que foi quimicamente alterado, muitas vezes tornando-se mais poroso e reativo. Este produto, como o clínquer de cimento ou a alumina ativada, serve como um intermediário crucial para fabricação posterior.

Desconstruindo a Sinterização: Um Processo de Consolidação

A sinterização é um método de densificação. Ela usa calor para ligar uma massa de partículas em um objeto sólido e coerente sem derretê-lo.

O Mecanismo Central: Difusão Atômica

Em temperaturas abaixo do ponto de fusão, os átomos nos pontos de contato entre as partículas tornam-se móveis. Eles se difundem pelas fronteiras das partículas, fazendo com que as partículas se fundam e os vazios entre elas diminuam ou se fechem.

Objetivo Principal: Aumento da Resistência e Densidade

O principal objetivo da sinterização é transformar um pó solto em um componente forte e denso. Este processo reduz drasticamente a porosidade do material e aumenta sua integridade mecânica.

Este é o processo central usado na metalurgia do pó para criar peças metálicas e é essencial para a fabricação de quase todas as cerâmicas de alta resistência.

O Produto Final: Uma Massa Densa e Coerente

O resultado da sinterização é um objeto fisicamente robusto com uma microestrutura de grãos finos. A composição química do material permanece em grande parte inalterada, mas sua forma física e propriedades são dramaticamente melhoradas.

A Interação: Como os Processos Funcionam Juntos

Em muitas aplicações industriais, particularmente na fabricação de cerâmicas, calcinação e sinterização não são mutuamente exclusivas. Em vez disso, são frequentemente etapas sequenciais em um processo maior.

Etapa 1: Calcinação para Pureza

Uma mistura de matéria-prima é primeiro calcinada para decompor precursores e formar um pó puro, homogêneo e reativo com a composição química desejada.

Etapa 2: Sinterização para Resistência

Este pó purificado é então compactado em uma forma desejada (um "corpo verde") e sinterizado a alta temperatura. A etapa de sinterização fornece a densidade final e a resistência necessárias para o produto acabado.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha entre esses processos depende inteiramente da transformação que você precisa alcançar.

- Se o seu foco principal é a purificação ou decomposição química: A calcinação é o processo correto para remover água ligada, CO₂ ou outras substâncias voláteis de um sólido.

- Se o seu foco principal é criar uma peça forte e densa a partir de um pó: A sinterização é o método usado para fundir partículas, reduzir a porosidade e alcançar resistência mecânica.

- Se o seu foco principal é produzir um componente cerâmico ou metálico de alto desempenho a partir de produtos químicos brutos: Você provavelmente precisará de um processo de várias etapas envolvendo calcinação primeiro, seguida de sinterização.

Compreender essa distinção entre decomposição química e consolidação física é a chave para dominar o processamento térmico.

Tabela Resumo:

| Processo | Objetivo Principal | Mecanismo | Resultado Final |

|---|---|---|---|

| Calcinação | Decomposição química e purificação | Decomposição térmica para remover voláteis | Sólido poroso e reativo (ex: cal de calcário) |

| Sinterização | Consolidação física e densificação | Difusão atômica para fundir partículas | Sólido denso e forte (ex: cerâmicas, peças metálicas) |

Pronto para Otimizar Seu Processamento Térmico?

Seja para purificar matérias-primas com calcinação ou criar componentes de alta resistência através de sinterização, os equipamentos de laboratório avançados da KINTEK oferecem controle preciso de temperatura e confiabilidade inigualável. Nossos fornos e estufas são projetados para atender às exigências rigorosas da ciência dos materiais, ajudando você a alcançar resultados superiores em decomposição química e consolidação física.

Vamos discutir suas necessidades específicas de aplicação. Entre em contato com nossos especialistas hoje para encontrar a solução de processamento térmico perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

As pessoas também perguntam

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- Quais são as configurações típicas de zona de aquecimento e as capacidades máximas de temperatura dos fornos tubulares? Encontre a Configuração Certa para o Seu Laboratório

- Quais são as vantagens de um forno rotativo? Alcance Homogeneidade e Eficiência Superiores para Pós e Granulados